プロフェッショナルな回転成形サービス

サービスの説明

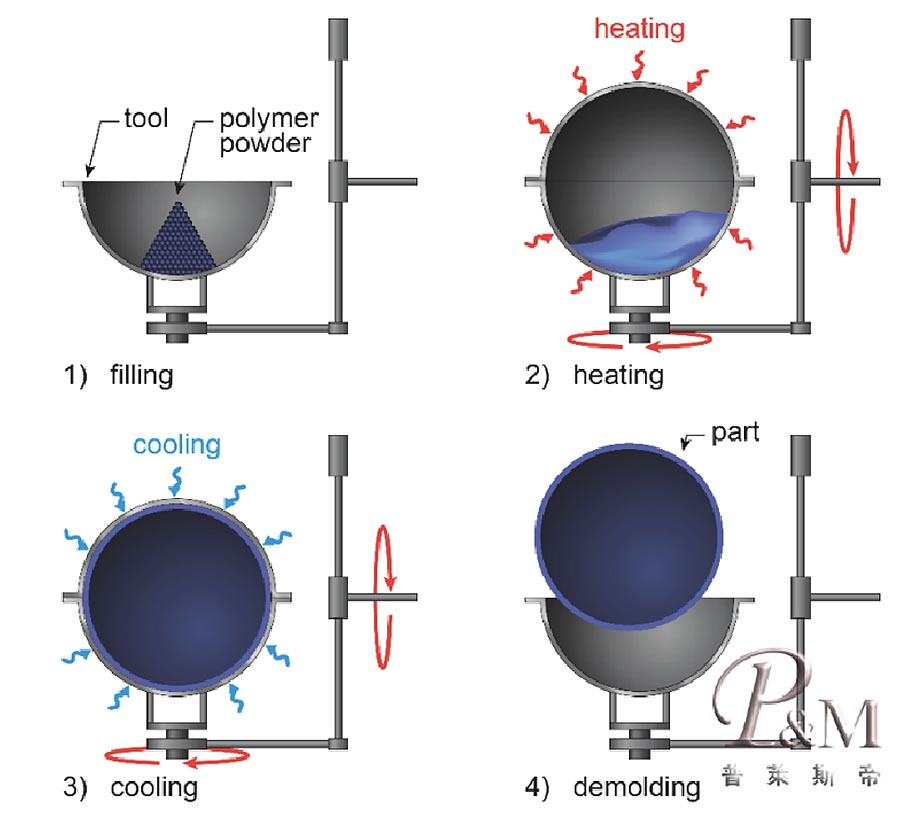

一般に回転成形、回転鋳造、さらにはロトキャスティングとしても知られる回転成形は、ほぼ無限の寿命を持つ信じられないほど耐久性のある製品を製造するためのプラスチック製造プロセスです。回転成形にはさまざまな材料が利用できますが、最も一般的に成形される材料はポリエチレン (PE) グレードです。

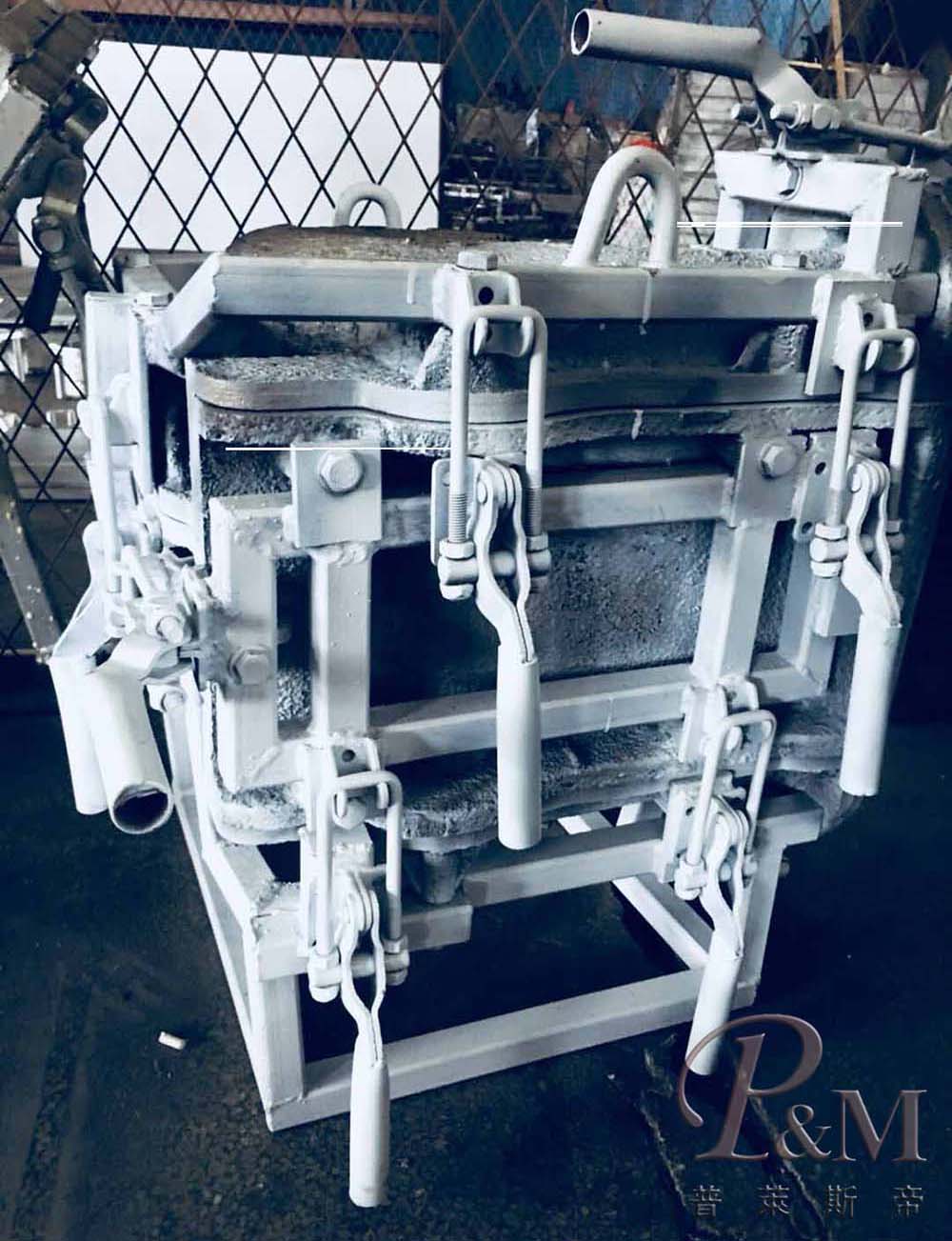

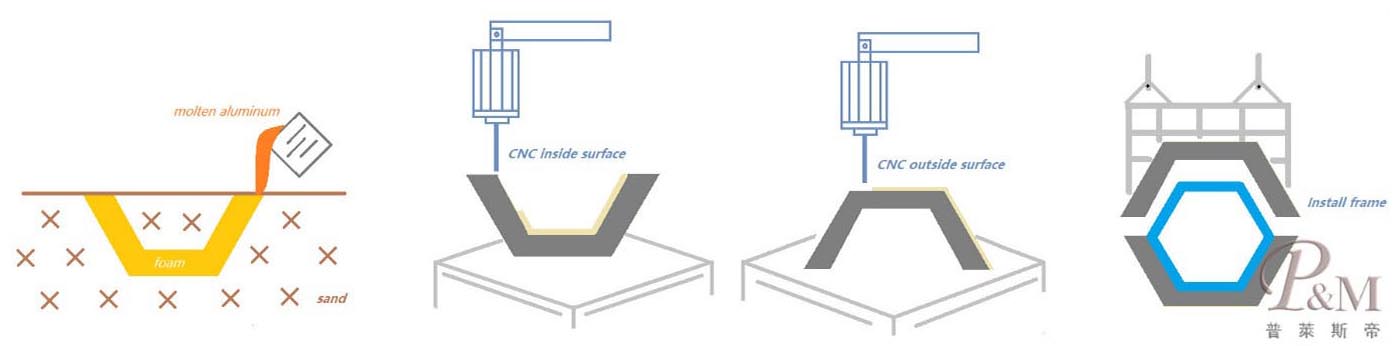

回転成形プロセスには金型または工具が必要で、これらは製造、鋳造、機械加工などのさまざまな方法で製造できます。プラスチック製造プロセスの金型は通常アルミニウムで作られていますが、一部の工具はステンレス鋼または炭素鋼で作られています。回転成形の分野の多くは、回転成形プロセスの冷却サイクル中に水にさらされた場合に摩耗しやすいアルミニウムで作られた回転成形用の金型を好みますが、炭素鋼は通常錆びて、成形品に錆が移る機会を提供するためです。製品。また、アルミニウムは通常、炭素鋼の金型と比較して、修正やメンテナンスが容易です。

ローラーは特定の輪郭と形状で設計されており、通過するプラスチック素材を徐々に曲げて成形します。ローラーを加熱または冷却して、プラスチックの温度を制御し、最終製品の望ましい特性を達成することができます。

回転プラスチック技術は、パイプ、チューブ、側溝、トリム、成形品などのさまざまな製品の製造に一般的に使用されています。このプロセスは汎用性が高く、PVC、PET、ポリカーボネート、ポリプロピレンなどの幅広いプラスチック材料に使用できます。

回転プラスチック技術は、他の成形プロセスと比較して必要な工具や設備が最小限であるため、コスト効率の高い製造プロセスでもあります。さらに、プロセスは簡単に自動化できるため、人件費がさらに削減され、生産効率が向上します。

圧延プラスチック技術の主な利点の 1 つは、一貫した品質と精度で長く連続した形状を製造できることです。また、このプロセスは、無駄を最小限に抑えて大量の製品を迅速に生産できるため、非常に効率的です。

多くの利点があるにもかかわらず、回転プラスチック技術にはいくつかの制限があります。このプロセスは、一貫した断面を持つ単純で均一な形状を製造するのに最適です。断面が変化する複雑な形状の場合、追加の処理ステップや別の製造プロセスが必要になる場合があります。

回転成形品の特徴とメリット・デメリット

特徴:

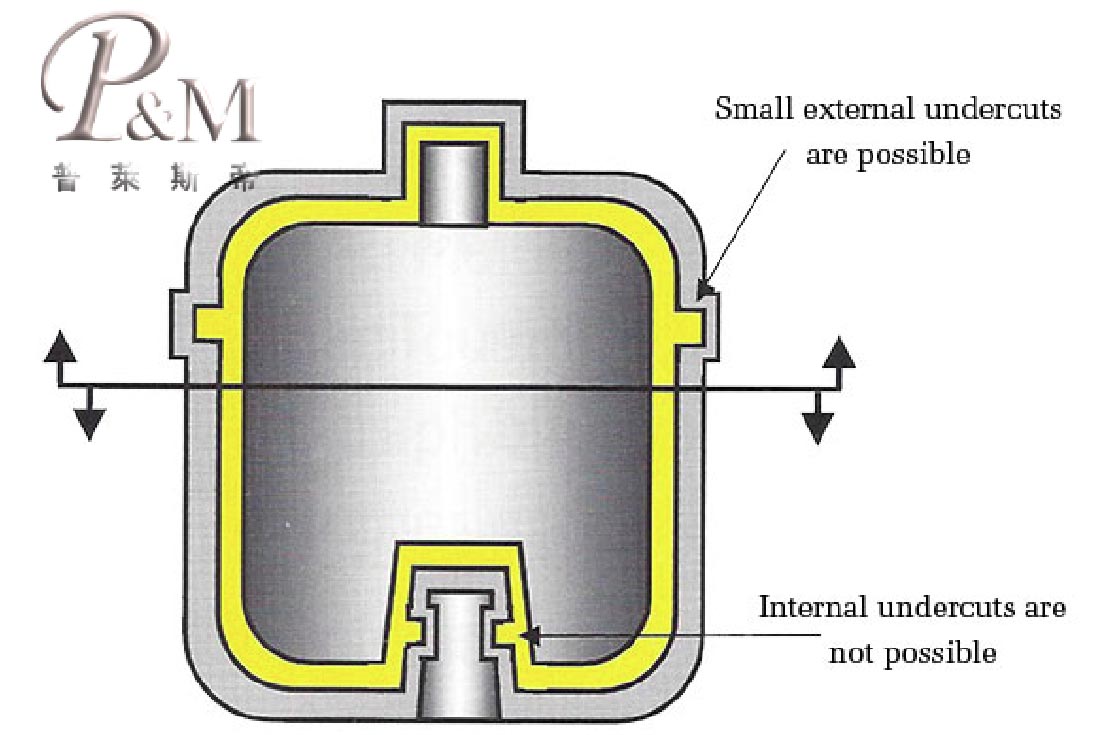

設計の柔軟性: 回転成形により、他の製造プロセスでは実現が難しい複雑な形状を含む、幅広い形状やサイズの製造が可能になります。

耐久性: 回転成形で作られた製品は、強度、耐久性、耐衝撃性に優れていることで知られています。

一貫性: 回転成形プロセスにより、プラスチック材料の厚さが製品全体で均一になり、一貫した強度と耐久性が得られます。

低コスト: 回転成形は比較的低コストの製造プロセスであり、大型の中空プラスチック製品を製造するための魅力的なオプションです。

長所:

軽量:回転成型で作られた製品は軽量なので、持ち運びや取り扱いが簡単です。

低い工具コスト: 回転成形の工具コストは他の製造プロセスに比べて大幅に低いため、小規模生産には手頃なオプションとなります。

カスタマイズ: 回転成形により、色、質感、仕上げなどの製品デザインをカスタマイズできます。

環境に優しい:回転成形は廃棄物が少なく、リサイクル材料を使用できる環境に優しい製造プロセスです。

短所:

限られた材料オプション: 回転成形に使用できる材料の範囲は限られているため、適した用途が制限される場合があります。

限られた精度: 回転成形は、高精度または厳しい公差の製品の製造には適さない場合があります。

長い生産時間: 回転成形プロセスは時間がかかる可能性があるため、時間に敏感なプロジェクトには適していない可能性があります。

限定されたスケール: 回転成形は通常、大型で中空の物体の製造に限定されており、小型の製品には適していない可能性があります。

サービスプロセス

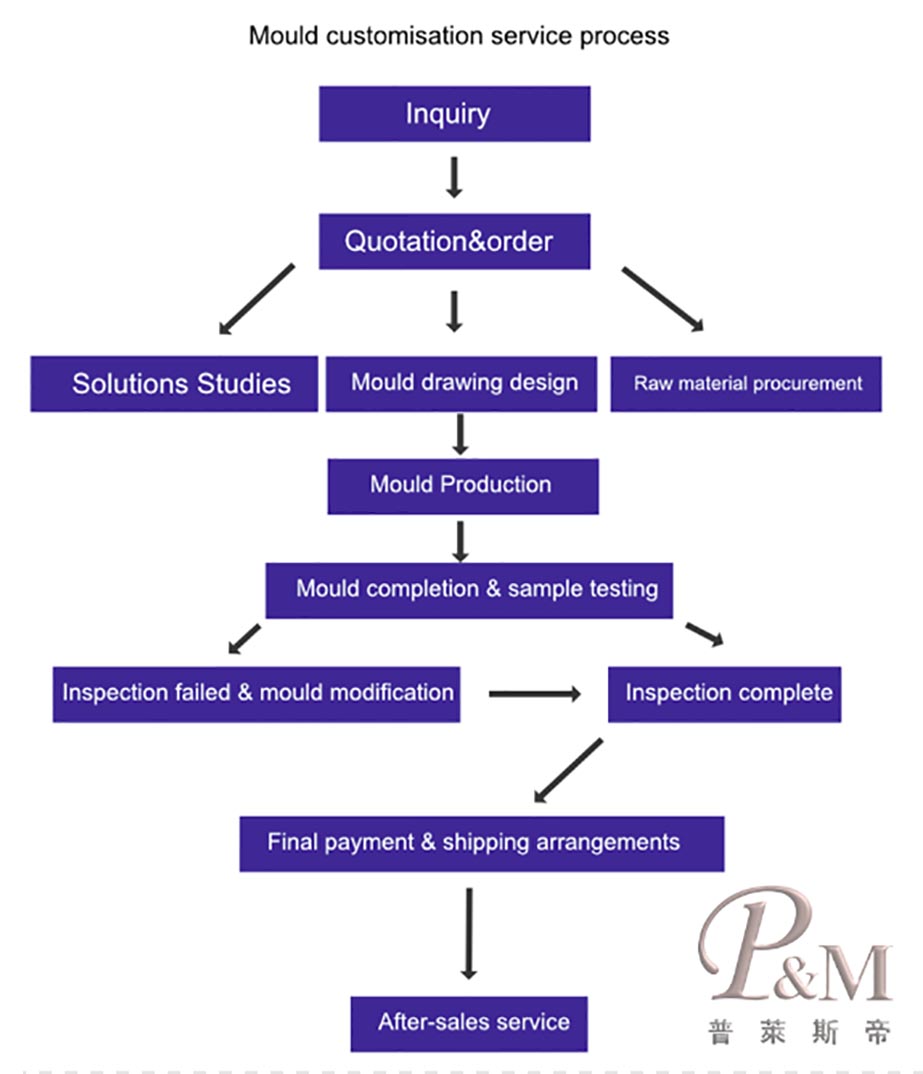

回転成形のプロセスは、単純なようでいて複雑で、その裏には多くのプロセスが必要です。このプロセスには主に、顧客のカスタム要件の受け入れ、エンジニアリングチームの金型設計、金型の製造、金型の検査と試作金型、金型の修正と修理、金型のメンテナンスが含まれます。以下の寧波 P&M では、プロセスを 1 つずつ説明します。

1.注文確認&準備

お客様からの発注、製品構造、材料、加工技術の分析、回転成形機設備の決定

材料の準備: 圧延プラスチックプロセスの最初のステップは、プラスチック材料を準備することです。これには、材料を平らなシートまたはストリップに押し出すこと、または既製のシートまたはストリップを使用することが含まれる場合があります。

プラスチック材料が準備されると、ロール成形機にロードされます。この機械は、材料を徐々に望ましい形状に成形する一連のローラーで構成されています。

2.製品・ローラーの設計・製作

製品設計プロセスは、新製品開発における重要な段階です。製品を製造する前に、設計が実行可能であり、対象ユーザーのニーズを満たしていることを確認するために、いくつかの手順を実行することが重要です。

製品設計プロセスの最初のステップは、製品が対処する問題やニーズを特定することです。これには、市場調査を実施し、潜在的な顧客からのフィードバックを収集して、顧客のニーズや好みを理解することが含まれます。

問題やニーズが特定されたら、次のステップは製品のコンセプトを開発することです。これには、アイデアをスケッチしたり、デザインを視覚化するための 3D モデルを作成したりすることが含まれる場合があります。

製品仕様が確立したら、次のステップは製品のプロトタイプまたはモックアップを作成することです。これは、3D プリント、CNC 加工、手作りなどのさまざまな方法を使用して実行できます。

ロール成形機で使用されるローラーは、通過するプラスチック素材を徐々に曲げて成形する特定の輪郭と形状で設計されています。ローラーを加熱または冷却して、プラスチックの温度を制御し、最終製品の望ましい特性を達成することができます。ローラーのセットアップは、完成品の特定の形状と寸法に基づいて調整されます。

材料選択の原則は、成形プラスチックの種類、製品の形状、寸法精度、製品の外観、品質と使用要件、生産バッチサイズに基づいて、切断、研磨、溶接、エッチング、変形、耐摩耗性、および耐摩耗性を考慮したものです。他の材料特性を考慮して、金型や加工方法の経済性や生産条件を考慮して、さまざまな種類の鋼を選択します。金型鋼には数多くの種類があり、製品の性質や生産数に応じて金型材質の選択が決まります。

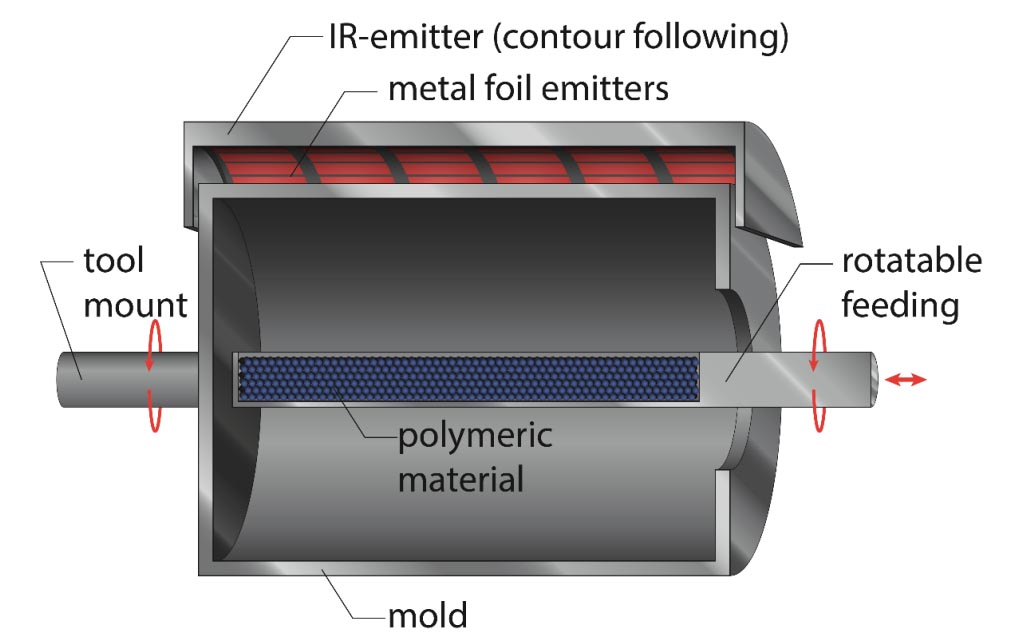

回転成形機は幅広いサイズで製造されています。これらは通常、金型、オーブン、冷却チャンバー、および金型スピンドルで構成されます。スピンドルは回転軸に取り付けられており、各金型内にプラスチックが均一にコーティングされます。金型 (または工具) は溶接鋼板または鋳造で製造されます。製造方法は多くの場合、部品のサイズと複雑さによって決まります。ほとんどの複雑な部品は鋳造工具で作られている可能性があります。金型は通常、ステンレス鋼またはアルミニウムから製造されます。アルミニウムの金型は、柔らかい金属であるため、通常、同等の鋼の金型よりもはるかに厚いです。アルミニウムの熱伝導率はスチールよりも何倍も大きいため、この厚さはサイクル時間に大きな影響を与えません。鋳造前にモデルを開発する必要があるため、鋳造金型は工具の製造に関連して追加コストがかかる傾向がありますが、組み立てられたスチールまたはアルミニウムの金型は、特にそれほど複雑でない部品に使用される場合には安価です。ただし、一部の金型にはアルミニウムとスチールの両方が含まれています。これにより、製品の壁の厚さを変えることができます。このプロセスは射出成形ほど正確ではありませんが、設計者により多くのオプションを提供します。鋼にアルミニウムを添加すると、熱容量が増大し、メルトフローがより長期間流体状態に留まるようになります。

回転製品の製造

1.プラスチックの成形

プラスチック材料がローラーを通過するにつれて、徐々に希望の形状に成形されます。ローラーを調整して、最終製品の望ましい断面と形状を実現できます。

2.切断・仕上げ

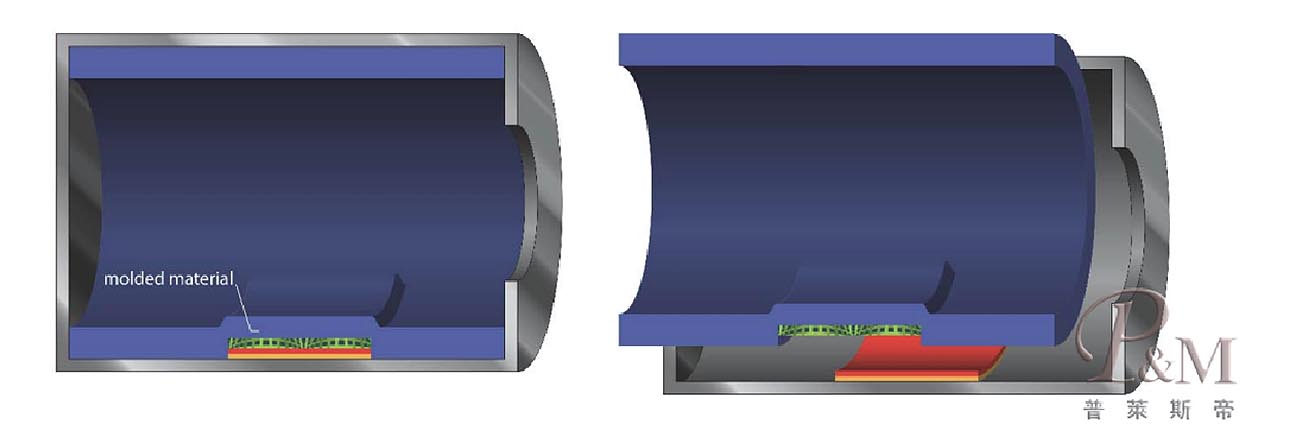

製品空間を構成する部品を成形部品(金型全体)といい、製品の外面を構成する部品(金型)をキャビティ(キャビティ)といいます。

一般に、金型内のキャビティの数が多いほど、1 回の射出でより多くの製品を生産できる、つまり生産量が増えることを意味します。ただし、金型のコストも高くなりますので、生産量に応じて金型のキャビティ数を合理化する必要があります。

3.品質管理

プラスチックの圧延プロセス全体を通じて、完成品が要求仕様を満たしていることを確認するために品質管理チェックが実行されます。これには、寸法の測定や製品の表面仕上げの検査が含まれる場合があります。

4.梱包・発送について

完成した製品は検査され、承認された後、梱包され、顧客に出荷されます。

安価で安定した輸送ルートにより、金型を破損や遅延なくお客様のご指定場所へお届けすることを保証します。

5 アフターサービス

寧波 P&M には完全な販売およびアフターサービス チームがあります。

お客様に安心してカスタム金型サービスをご購入いただけるよう、1年間の金型保証と万全のアフターサービスをご用意しております。

当社では、お客様が必要なものを理解できるよう、購入前にあらゆるコンサルティング サービスを提供しています。

当社は、精密、高速、耐久性、安定性、省エネ、使いやすさを基本とした金型設計思想を掲げ、多品種の精密射出成形機の開発に取り組んでいます。金型の品質管理に関しては、ユーザーに最高の体験を提供するために、輸入された金型部品を使用することにこだわり、各組み立てステップはエンジニアによって精密な測定機器を使用してテストされ、各構造が安定してスムーズかつ安全に動作することを確認します。また、お客様のニーズに合わせてより的確なご提案をするために、お客様の製品の特性、生産量、現在直面している問題を分析し、状況をあらゆる側面から評価し、適切なご提案をさせていただきます。新製品を開発したいが、生産ラインを構築する計画がない場合でも、当社はお客様のニーズを満たすための専門知識と技術的アクセスを提供して喜んでお手伝いいたします。

当社には、金型をテストする専門の金型コミッショニング部門があります。さらに、お客様が自動化機器を金型に統合して、すべての機能がスムーズに動作することを保証し、すぐに稼働できる状態で金型が貴社に納品されることを保証します。

金型の操作中に問題が発生した場合は、当社のオンライン アフターセールス チームが修理サービスを提供します。弊社にご連絡いただき、問題を説明していただければ、弊社の技術スペシャリストが問題を理解し次第、解決策を提供いたします。