プラスチックブロー成形サービス

ブロー成形プロセスの紹介

中空ブロー成形(ブロー成形とも呼ばれる)は、金型内に閉じたホットメルトパリソンをガス圧によって吹き込んで中空の製品を形成する方法です。これは、3 番目に一般的に使用されているプラスチック加工方法であり、急速に成長している方法でもあります。プラスチックの成形方法の一つ

ブロー成形プロセスには 3 種類あります。

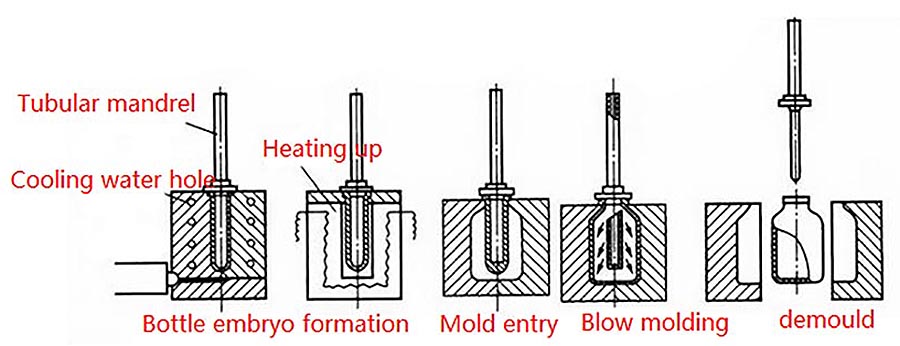

1.射出延伸ブロー成形(ISBM)

延伸ブロー成形法とは、二軸方向に延伸してブロー成形する方法を指します。延伸ブロー成形法は、通常の押出ブロー成形法や射出ブロー成形法をベースに開発されました。まず、パリソンは押出法または射出法によって作成され、次にパリソンはプラスチックの適切な延伸温度まで処理され、次に内部 (伸長マンドレルによる) または外部 (伸長クランプによる) 機械力によって縦方向に伸長されます。同時に、またはその後に圧縮空気を注入して横延伸し、最終的に製品が得られます。

射出延伸ブロー成形は、ウォーターボトルなどの高品質で透明度の高いポリエチレンテレフタレート (PET) 容器に一般的に使用されます。射出プロセスにより非常に正確な仕上げが保証され、ストレッチリングにより高い機械的特性が得られます。このプロセスは、飲料、農薬、パーソナルケア製品に最適です。

技術的な説明:

ステージ1では

射出ブロー成形プロセスと同じ技術が使用されます。つまり、プリフォームはマンドレル上で射出成形されます。

ステージ2では

射出延伸ブロー成形のマンドレルをストレッチロッドに置き換えます。プリフォームをブロー金型に挿入し、クランプします。

ステージ3では

プリフォームは、ストレッチロッドを介して金型に空気を吹き込むことによって縦方向に延伸されます。

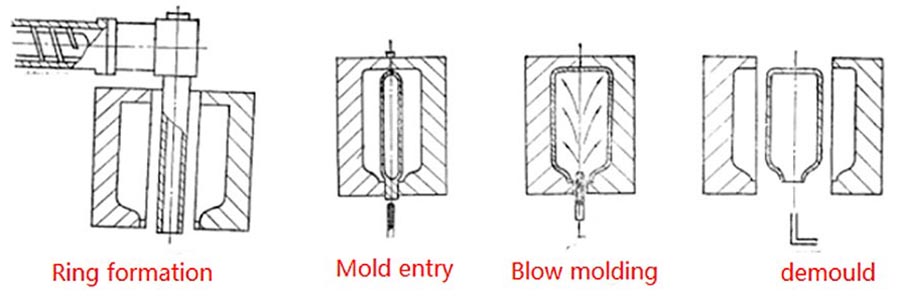

2.押出ブロー成形(EBM)

押出ブロー成形は広く使用されており、加工コストとランニングコストが低くなります。さまざまな形状の製品を製造することができ、選択できる材料も豊富です。このプロセスで製造される容器は、一体型のハンドルと多層の薄壁を持つことができます。

技術的な説明:

ステージ1では

プラスチックポリマーは、従来の押出コンポーネントを使用して金型に押し出されます。プラスチックポリマーは、押出パリソンとして知られるマンドレル上の円形チューブの形で提供されます。押出プロセスは連続的に行われます。

ステージ2では

押し出されたパリソンが所望の長さに達したら、両側のダイを閉じます。このとき、金型壁に対して閉じた状態が形成されます。ナイフを使ってパリソンの上部を切り取ります。ブローピンでキャビティに空気を吹き込み、キャビティを金型の形状に強制的に変形させます。熱いプラスチック。ベースポリマーは冷間工具内で固化します。

ステージ3では

部品が十分に冷えたら、金型を開けて部品を取り出します。

ステージ4では

トリマーを使用してエッジをトリミングします

押出ブロー成形の主な利点は、加工時の材料の選択肢が広いことと、複雑な形状の製品を製造できることです。

射出延伸ブロー成形により透明性の高い容器が得られます。延伸予備成形プロセスは、プロセス適用のプロセスで使用され、コンポーネントの強度を大幅に向上させると同時に、容器の気密性と水密性を向上させることができるため、このプロセスは刺激性食品、濃縮液体の包装に使用できます。そして化学物質。

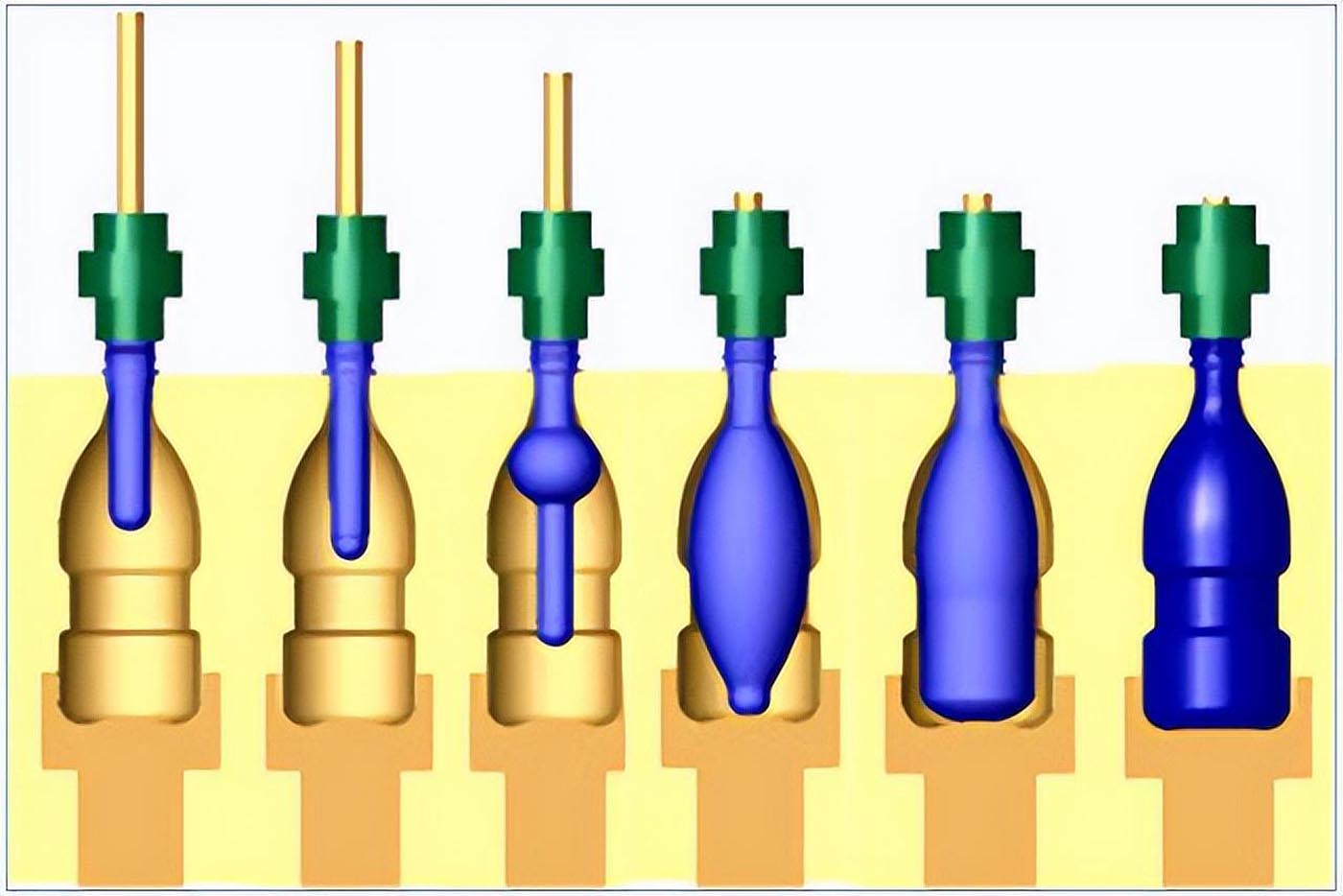

3.射出ブロー成形(IBM)

射出ブロー成形は、医療機器や化粧品のパッケージの製造に適した非常に精密なプロセスですが、正確なネックと広い開口部が必要な容器の製造にも適しています。

技術的な説明:

射出ブロー成形プロセスは、部品を各加工エリアに搬送する回転テーブル上で実行されます。

ステージ1では

溶融ビレットは射出成形機によって予備成形金型のキャビティに射出され、中央のターンテーブルがブロープラットフォームに対して 120°回転します。

ステージ2では

プリフォーム金型に空気を吹き込み、パリソンを金型の壁に押し付けて、目的の形状を形成します。

ステージ3では

適切な温度まで冷却した後、部品は 120 度回転され、中央のターンテーブルから分離されます。このプロセス全体でトリミングやその他の処理は必要ありません。

4.適用材質

すべての熱可塑性プラスチックはブロー成形できますが、一部の材料は特定のプロセスにより適している場合があります。押出ブロー成形で加工できる代表的な材質は、ポリプロピレン(PP)、ポリエチレン(PE)、PET、ポリ塩化ビニル(PVC)です。射出ブロー成形に適した材料は、PP および高密度ポリエチレン (HDPE) です。射出延伸ブロー成形で一般的に使用される代表的な材料はPEとPETです。

5.加工費

加工コストを比較すると、押出ブロー成形が最も安く、射出ブロー成形は通常押出ブロー成形の2倍、射出延伸ブロー成形が最も高価です。

加工サイクルは非常に短く、1 つの金型に 10 個以上のキャビティが含まれる場合があり、1 サイクルは 1 ~ 2 分で完了します。

人件費も比較的安く、自動化度は高いですが、設定や調整のコストが比較的高いため、通常は単一の製品の製造と加工のみが行われます。

6.環境への影響

すべての熱可塑性プラスチックはリサイクル可能であり、プロセス廃棄物は現場でリサイクルできます。使用後の廃棄物も新たな製品に生まれ変わらせることができます。たとえば、一部の衣類の製造には再生 PET が主に使用されています。プラスチックの吹き付けはガラスの吹き付けよりもエネルギー効率が高い

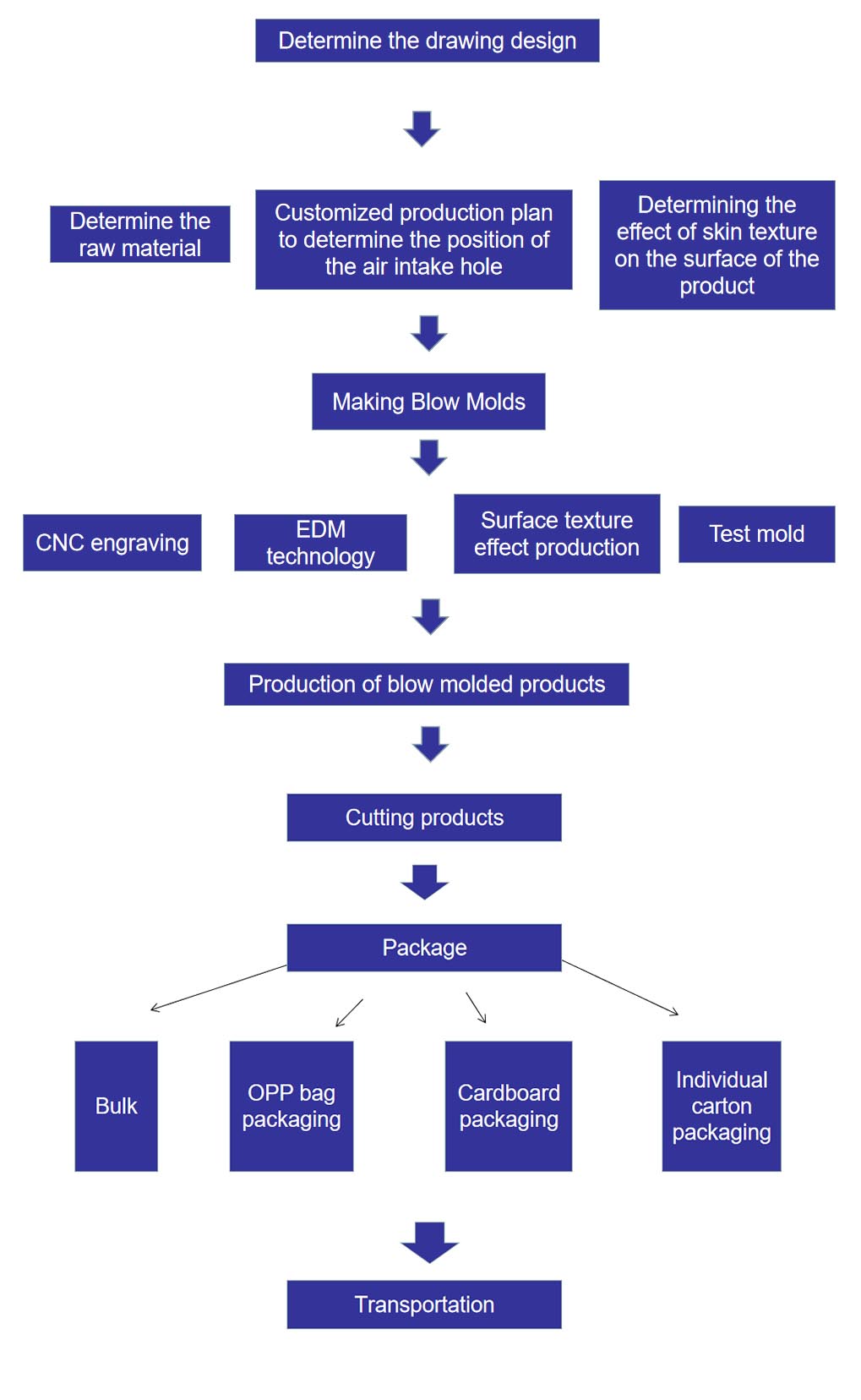

ブロー金型・製品の具体的な工程

図面デザインを決める

1. ブロー成形品には特殊な特性があり、製品を完成させるためにはブロー成形品内部に十分なスペースが必要です。図面の設計がブロー成形の要件を満たしているかどうかを顧客と話し合って決定する必要があります

2. 製品の原材料を決定します。一部の材料はブロー成形できません。

3. ブロー金型には空気入口が必要です。空気入口の位置はお客様と相談して決定する必要があります。

4. 製品表面の肌質感効果を決定します。一般的にブロー成形品はマットな肌質感が最も優れたものを選択します。お客様が表面質感効果を選択できるよう、いくつかの効果を提供します。

ブロー金型の製作

1.まずCNCを使用して製品の形状を金型に彫刻します。

2. 次に放電加工技術を使用して金型を精密に加工します。

3. 製品の表面に肌の質感の効果を与えるための顧客の要件に従って

4. 製品を生産するために金型をテストし、金型を調整します

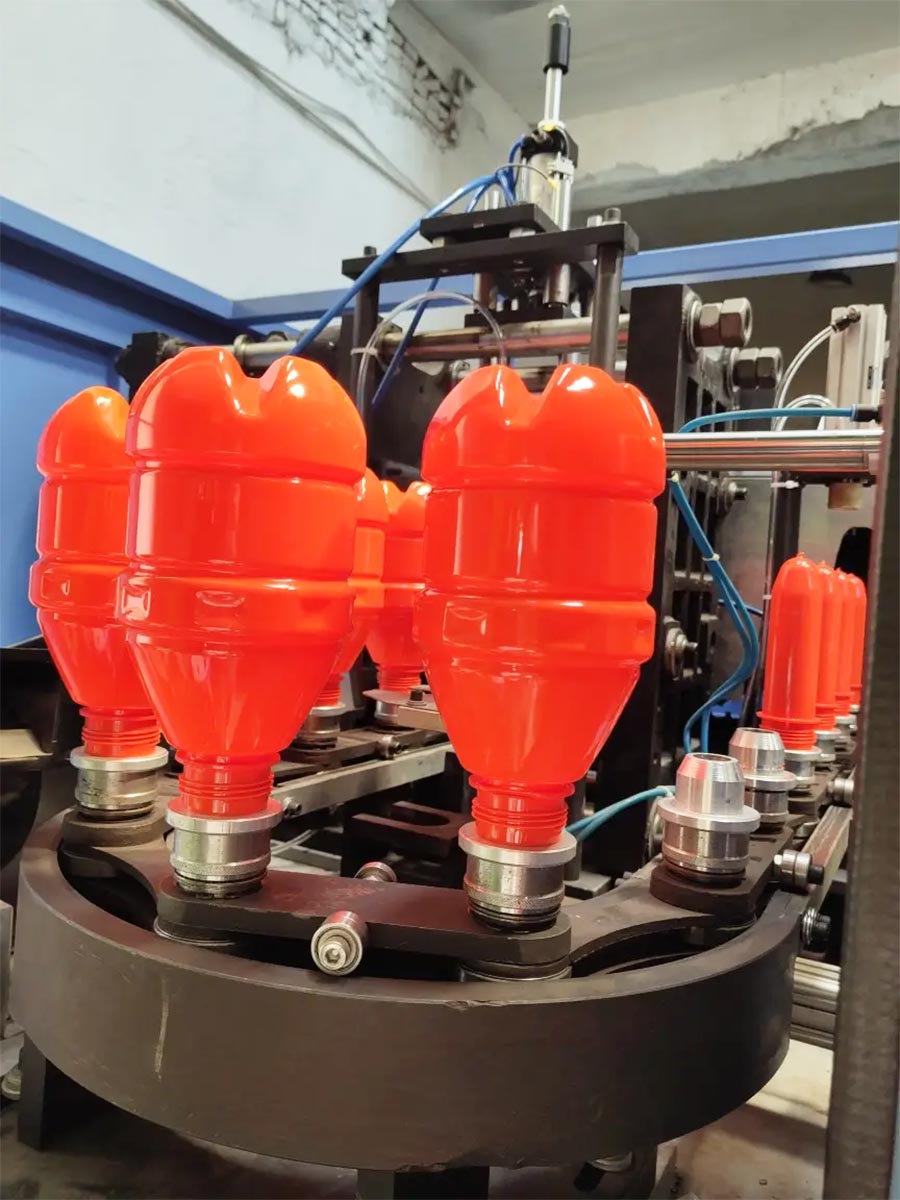

ブロー成形品の製造

1.最適なブロー成形技術の選択

製品設計や用途範囲に応じて、最適なブロー成形プロセス(射出延伸ブロー成形、押出ブロー成形、射出ブロー成形)を選択します。

2.製品は選択されたブロー成形プロセスに従って製造されます。

製品の切断

1. 製品を機械で切断します(製品は材料ヘッドで生産されており、機械で切断する必要があります。当社には2種類の機械があり、1つは手動切断が必要な半自動機械で、一定の料金がかかります)もう 1 つはロボットアームによる全自動機械です)(製造されたばかりの製品の写真)

2.完成した製品をダンボールに詰め、工場の倉庫に輸送して梱包します。

梱包(お客様のご要望に応じて梱包させていただきます)

1.バルク:製品の特性に応じて梱包します。積み重ね可能な商品の場合は積み重ねて梱包させていただきます。私たちの目的は、お客様の送料を削減するために、梱包サイズを可能な限り小さくすることです。

2.個別包装:OPP袋で個別に包装し、段ボール包装で、ダンボールに個別包装します。

1 OPP袋包装:製品を転送するために通常のOPP袋を使用します。数量が少ない場合は手作業による個別包装、数量が多い場合は機械包装となります。

2 段ボール包装:製品の包装にはコート紙を使用し、ブリスターボックスを使用したブリスターパッケージにする場合もあります。

3 個別のカートン包装: カスタマイズされたカートンは製品を個別に包装し、顧客が望む効果をカートンに印刷できます。

(簡易個包装の場合は通常7~9日程度ですが、実際の複雑な個包装が必要な場合は7~9日程度かかります)

輸送サービス(お客様のご要望に応じて最適な配送方法を選択させていただきます)

1. 航空輸送

航空貨物は通常、FedEx、UPS、DHL、佐川急便、TNT、その他の速達輸送を選択できます。

納期は通常9~12日程度(税別)で到着します。

2. 海上輸送

(1) DDP:海上DDPはドア・ツー・ドアで、税金はすでに含まれており、期限は約35〜45日で到着する予定です

(2) CIF:お客様のご指定の目的地港までの輸送を手配し、お客様は目的地港到着後、通関手続きを行っていただきます。

(3) FOB:中国国内の指定港まで商品を輸送し、商品の税関申告手続きを行います。残りのプロセスでは、顧客指定の運送手配が必要です。

3.陸送

陸送とは、お客様のもとへトラック輸送を手配する業務です。一般的にこの輸送方法を使用する国は、ベトナム、タイ、ロシアなどです。到着までの制限時間は通常、税込みで約 15 ~ 25 日です。

4. 鉄道輸送

鉄道輸送は主にヨーロッパ諸国で利用されており、期限は税込みで45~60日程度です。

アフターサービス

寧波 P&M には完全な販売およびアフターサービス チームがあります。

お客様に安心してカスタム金型サービスをご購入いただけるよう、1年間の金型保証と万全のアフターサービスをご用意しております。

当社では、お客様が必要なものを理解できるよう、購入前にあらゆるコンサルティング サービスを提供しています。

当社は、精密、高速、耐久性、安定性、省エネ、使いやすさを基本とした金型設計思想を掲げ、多品種の精密射出成形機の開発に取り組んでいます。金型の品質管理に関しては、ユーザーに最高の体験を提供するために、輸入された金型部品を使用することにこだわり、各組み立てステップはエンジニアによって精密な測定機器を使用してテストされ、各構造が安定してスムーズかつ安全に動作することを確認します。また、お客様のニーズに合わせてより的確なご提案をするために、お客様の製品の特性、生産量、現在直面している問題を分析し、状況をあらゆる側面から評価し、適切なご提案をさせていただきます。新製品を開発したいが、生産ラインを構築する計画がない場合でも、当社はお客様のニーズを満たすための専門知識と技術的アクセスを提供して喜んでお手伝いいたします。

当社には、金型をテストする専門の金型コミッショニング部門があります。さらに、お客様が自動化機器を金型に統合して、すべての機能がスムーズに動作することを保証し、すぐに稼働できる状態で金型が貴社に納品されることを保証します。

金型の操作中に問題が発生した場合は、当社のオンライン アフターセールス チームが修理サービスを提供します。弊社にご連絡いただき、問題を説明していただければ、弊社の技術スペシャリストが問題を理解し次第、解決策を提供いたします。

関係する業界

1. 水工学

2. 医療産業

3. 児童玩具産業

4. スポーツ用品産業

5. 折りたたみシート

6. プラスチック容器

加工設備

当社の中核となるブロー成形工場の面積は5000平方メートルです。

数十のプロ仕様の機器

私たちは何千ものブロー金型を作ってきました

当社はブロー成形において15年の経験があります。

最大5軸までのあらゆる加工技術を提供します。

このソフトウェアは、すべての 2D、3D、5 軸プログラミングに適しています。

CNC フライス加工、高速フライス加工、EDM およびその他の機器の最も完全なカテゴリとサイズを備えています。

デジタル技術の活用により、データ収集や乗降リマインダー、デジタル工場管理を実現しました。

24時間ノンストップ、緊急時にはバックアップ緊急機構を利用して納期を確保します