射出金型デザインの重要なポイント

2025-07-11

射出金型描画設計は、カビ製造の中心的なリンクであり、処理可能性、構造合理性、生産コストを包括的に考慮する必要があります。以下は重要なポイントと詳細な説明です。

1。製品分析と予備準備

製品構造の評価

ドラフト角度:通常は1°〜3°、デモフォーミングダメージを避けます。深い空洞またはテクスチャの表面を適切に増やす必要があります。

壁の厚さの均一性:収縮マークを避けます(推奨される2〜4mm、0.5mm以上の薄壁部品)。

アンダーカット処理:スライダー、傾斜した上部またはヒンジ構造によって解決され、移動空間をマークする必要があります。

例:傾斜したトップメカニズムは、携帯電話ケースのサイドホールに一般的に使用され、ストロークは2mmを超えるアンダーカット深度を超える必要があります。

マテリアルプロパティマッチング

収縮補償(ABS約0.5%、pp約1.5%など)は、図面の寸法耐性(±0.05mmなど)をマークします。

別れのライン設計では、外観の表面を避け、平面または通常の表面を優先する必要があります。

2。金型構造設計のコア要素

別れの表面設計

フラッシュを減らすには、最大輪郭線を選択します。複雑な別れの表面は、3D表面遷移を使用する必要があります。

実現可能性(EDMやCNCプロセスマーキングなど)の処理を検討してください。

鋳造システムの最適化

コールドランナー:メインランナーテーパー2°〜5°、分岐ランナーのバランスの取れたレイアウト(円形/台形断面)。

ホットランナー:加熱ゾーンのコントロールポイントをマークして、メルト保持(針バルブのタイミング制御など)を避けます。

冷却システムのレイアウト

「等距離の原理」(空洞表面から10〜15mm)に従い、スパイラルまたはステップの水路を設計し、入口と出口の方向をマークします。

特別な形の部品には、カビの温度コントローラーパラメーターと組み合わせて、コンフォーマルウォーターチャネルを装備することが好ましいです(PC材料には80〜120)が必要です。

iii。排出および排気システム

排出機構

イジェクターの直径≥2.5mm、間隔≤50mm。深いrib骨には、プッシュプレートまたはエアキャップが必要です。

リセットロッドには、プリロードスプリング(圧縮≥10mm)が必要です。

排気設計

排気溝の深さは0.02〜0.04mm(材料依存)で、溶融物の端またはインレイにあります。

大きな金型には、排気鋼または真空システムが装備されています。

IV。描画マーキングおよび処理要件

キーディメンションマーキング

キャビティ/コアマッチング耐性(H7/H6)、カビのコア硬度(HRC48〜52)。

インサートを個別に描画する必要があり、ワイヤー切断または研削プロセスにマークを付ける必要があります。

標準化とDFM

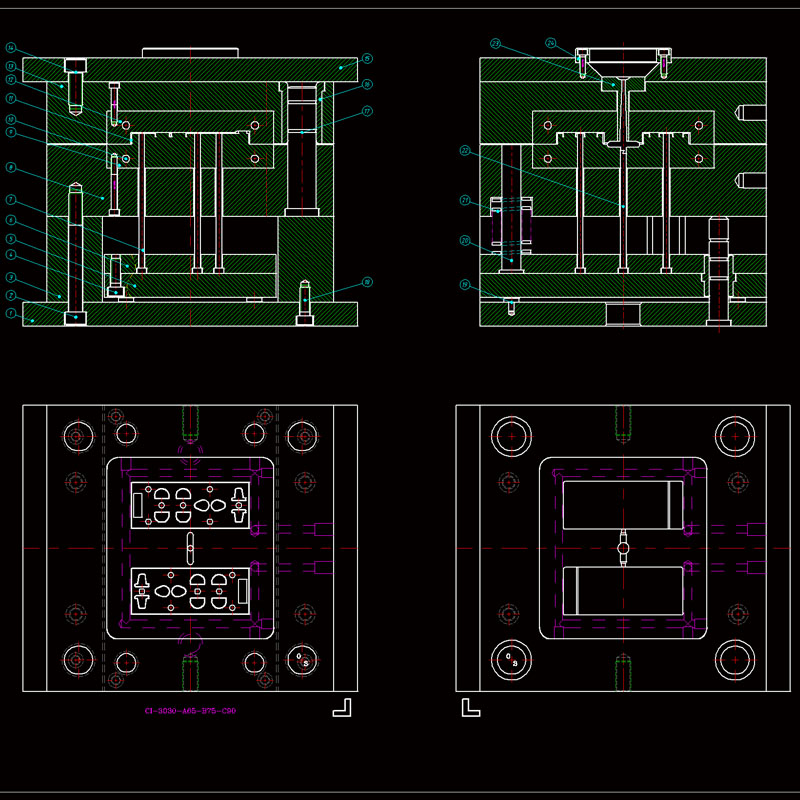

金型フレームはLongji標準(CIタイプなど)を使用し、ガイド列の直径はテンプレートよりも0.02mm小さいです。

マーク表面処理(窒化、クロムメッキなど)および耐性要件。

V.設計検証とコスト管理

CAEシミュレーションアプリケーション

カビを介して、充填バランスと冷却効率が分析され、ゲートの位置が最適化されています(バナナゲートなど、せん断を減らすなど)。

コストの最適化

特別な形のインサート(細かい彫刻の代わりにスパークパターンを使用するなど)を簡素化し、金型コア(片側が0.1mm)の金型修理マージンを予約します。

射出金型の描画設計は、金型製造の中心的なリンクであり、処理可能性、機能性、経済性、保守性を包括的に考慮する必要があります。以下は、重要なポイントと段階的な分析です。

1。構造設計の重要なポイント

別れの表面設計

場所の選択:アンダーカットを避けるために、製品の最大の輪郭を優先します。デモ型の勾配(通常は1°〜3°)と外観表面の品質を考慮してください。

シーリング:分割面は、オーバーフロー(フラッシュ)を防ぐためにしっかりとフィットする必要があり、必要に応じてステップ分離または曲線の分離を使用する必要があります。

処理の実現可能性:CNCまたはEDM処理によって分割面を実現できることを確認し、複雑な別れに3D座標でマークする必要があります。

キャビティとコア

収縮補償:材料(ABS収縮0.5%〜0.7%など)に従って空洞サイズを調整し、許容範囲(通常はIT7〜IT8)をマークします。

表面処理:高光沢表面はRA0.025μmまで磨く必要があり、テクスチャ表面にはエッチング要件(VDI3400標準など)でマークする必要があります。

強度の検証:変形を避けるために、空洞壁の厚さに対する注入圧(通常30〜80mpa)の影響を計算します。

2。注ぐシステムの設計

メインチャネルとブランチチャネル

サイズの一致:メインチャネルの直径は通常4〜8mmで、分岐チャネルの断面形状は、台形または円形(直径3〜6mm)であることが好ましいです。

コールドウェル:メインチャネルの端に設定し、メインチャネルの直径の1.5倍以上の長さ。

ゲートタイプの選択

サイドゲート:ほとんどのボックスタイプの部品に適していますが、幅は壁の厚さの2/3、長さ0.5〜1mmです。

ポイントゲート:透明な部品または高精度部品に使用されます。直径0.8〜1.2mm、自動式の折り畳みメカニズムが必要です。

ホットランナー:加熱要素の位置と制御パラメーターをマークして、溶融保持によって引き起こされる分解を避けます。

3。排出および冷却システム

排出機構

エジェクターレイアウト:製品の力ポイント(リブの位置、ボス列など)、直径≥2.5mm、間隔≤50mmで均等に分布しています。

リセットデバイス:スプリングリセットはプリロードをマークする必要があり、機械的リセットは旅行スイッチに協力する必要があります。

冷却水路

レイアウト原理:「コンフォーマル冷却」、キャビティ表面から10〜15mm、8〜12mmの開口部に従ってください。

フローの計算:レイノルズ数が> 4000(乱流状態)であることを確認し、平行水路が流れバランスバルブをマークする必要があることを確認してください。

IV。詳細マーキングと標準化

描画仕様

ビューの完全性:メインビュー、セクションビュー(排出/冷却構造を表示)、および局所拡大ビュー(ゲートの詳細など)を含みます。

耐性マーキング:可動型と固定金型の一致する耐性はH7/H6であり、重要な寸法耐性は±0.02mmです。

材料とプロセスノート

カビのコア材料:事前に硬化した鋼(P20など)またはクエンチ鋼(H13など)、硬度HRC48〜52。

シンボルの処理:マークEDM、ワイヤー切断または研磨エリア、および表面の粗さを示します。

V. DFM(製造のためのデザイン)

金型剥離斜面:外観表面≥1°、内部構造≥0.5°、深い空洞部品にはセグメント化された勾配が必要です。

均一な壁の厚さ:縮小や反りを防ぐために、突然の変化(2mmから5mmへの突然の増加など)を避けてください。

カビの寿命:ガラス繊維強化材料の場合、耐摩耗性コーティング(ティアルなど)をマークする必要があります。

射出型の設計では、分かれた表面のシールは、製品の品質(フラッシュ、バリなど)やカビの寿命に直接影響します。以下は、重要な設計手法と実用的なポイントです。

1。表面シーリングを分離するためのコア設計原則

接触圧力最適化

プリロードの計算:分離面の接触圧力は、注入圧力(通常は30〜80mpa)よりも大きくなければならず、鋼型の分離面の単位面積圧力は100mpa以上であることをお勧めします。

硬度マッチング:固定金型と可動型の硬度の違いは、硬度の違いに起因するマイクロの変形と漏れを避けるために、HRC 2〜4(固定金型HRC52、可動型HRC50など)内で制御されます。

表面処理プロセス

仕上げ要件:分かれている表面はRA≤0.8μmに接地する必要があり、超高精度の金型(光学部品など)はRA0.1μm以下に磨く必要があります。

コーティングの補強:摩耗によるシール故障のリスクを減らすために、高ガラス繊維材料(PA+30%GFなど)には、スズコーティングが推奨されます。

2。表面構造の設計スキル

ステップ/カーブの分割

該当するシナリオ:複雑な輪郭製品(自動車の内部部品など)の場合、マルチステップの分離を使用して溶融圧を分散させ、ステップの高さの差は0.1〜0.3mmであることをお勧めします。

回避設計:0.02〜0.05mmの回避は、非密閉領域で行われ、接触面積を減らして局所圧力を高めます(原理はOリングシーリングに似ています)。

クランプメカニズムの調整

面取りロック:分割面の外側に5°〜10°面積を追加して、型を閉じたときにシールを強化するための放射状の力を生成します(面取りのセルフロック角の計算に協力する必要があります)。

マイクロストッパー:分かれた表面の端に0.3〜0.5mmのストッパーを設計して、溶融流パスを遮断します(迷路シールに似ています)。

3。材料およびプロセス補償設計

熱変形補償

温度差の前補正:カビの温度差(固定金型の場合は60℃、可動型の場合は40℃など)によると、0.02〜0.05mmの逆の反り反りは、分離面に予約されています。

局所補強:タングステン鋼ブロック(硬度HRA90)がオーバーフロー領域(ゲートの近くなど)に挿入され、熱クリープ変形に抵抗します。

排気バランスとシーリングバランス

排気グルーブのデザイン:深さ0.02〜0.04mmの排気溝と5〜10mmの幅が、分離面の端に開いて、ガスを排出して溶融します。

真空吸着:大きな薄壁部品(携帯電話のシェルなど)の場合、真空チャネル(φ1〜2mm)を部分的な表面に設定でき、金型が閉じたときにシールを強化するために真空が描かれます。