射出成形プロセス:おもちゃ、ビン、医療容器用のサイクルと機器

2025-04-16

射出成形は、形成のためにポリマーの型への高圧注入を伴うプロセスです。このプロセスのさまざまなステップは短時間で、通常は2秒から2分間続きます。射出成形サイクルは、クランプ、注入、冷却、排出の4つの重要な段階で構成されています。

クランプ:

噴射プロセスを開始するには、射出成形機に取り付けられたクランプユニットを使用して、カビの両方の半分をしっかりと閉じる必要があります。材料は、クランプユニットが半分を一緒に押すと注入され、注入中に密閉されたシールを確保します。より大きなクランプパワーを備えた大きなマシンは、型を閉じて固定するためにより多くの時間が必要になる場合があります。

注射:

プラスチックペレットは、ホッパーを介して射出成形機に供給され、注入ユニットによってカビに向かって推進されます。ペレットは、バレル内の熱と圧力によって溶けます。 「ショット」として知られる注入材料の量は、金型を95%-99%に充填することによって決定されます。プラスチックの流れの動的な性質により、正確な注入時間を計算することは困難です。注入時間は、注入圧力、パワー、ショット量などの要因に基づいて推定されます。注射圧力は通常、35〜140 MPaの範囲であり、機械の油圧システムによって制御されます。

冷却:

冷却段階では、金型内のプラスチックは金型の内部と接触すると固化し始めます。プラスチックが冷えて硬化すると、目的の形状を採用し、プロセス中にわずかに縮小する可能性があります。冷却期間が終了するまで、金型を開くことはできません。冷却時間の推定は、部品の壁の厚さとプラスチックの熱力学的特性に依存します。

排出:

最終フェーズでは、排出システムを使用して機械から部品を排出することが含まれます。カビが開くと、部品が押し出され、カビの潜在的な収縮と接着のために力が必要です。排出後、別のショットがサイクルを新たに開始するために、金型を再び閉じることができます。

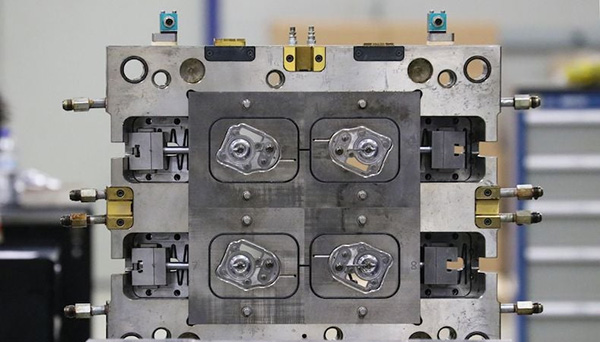

カビの設計は、最終製品の品質を決定する上で重要な役割を果たします。カビの堅牢性、耐久性、形状、およびサイズは、使用される金型の種類によって影響を受ける重要な要因です。金型内の適切なポリマーの流れ、および冷却のための効率的な熱伝達は、不可欠な設計上の考慮事項です。

この複雑なプロセスには、その成功を確実にするために熟練した監視が必要です。自動プラスチックでは、生産性と安全の両方を優先します。私たちは、多様な産業全体に高品質のプラスチック部品を提供するよう努めています射出成形。射出成形のニーズについては、APLにご連絡いただき、要件に関する詳細な議論を行い、競争力のある見積もりを受け取ります。