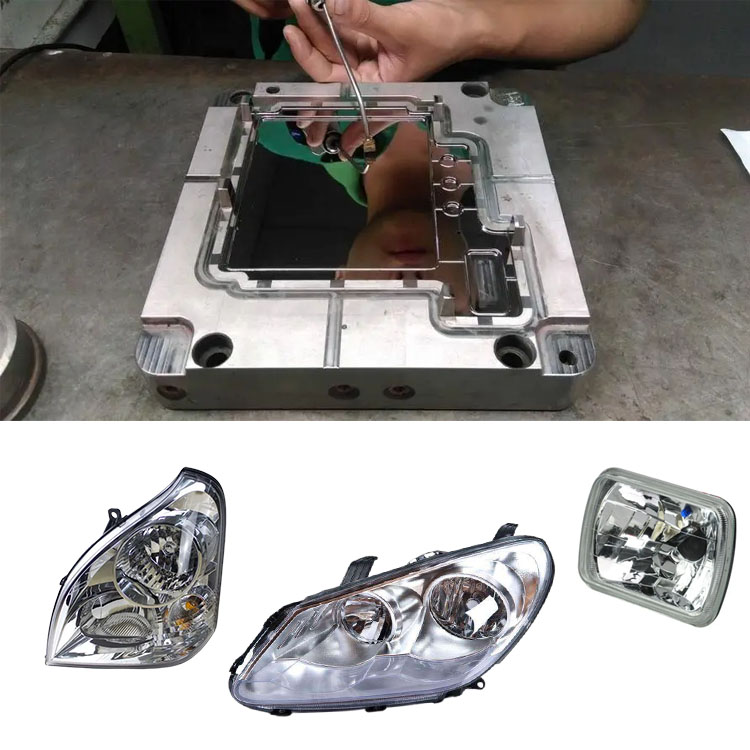

PCレンズ射出型プロセス

2025-08-01

PC(ポリカーボネート)レンズ射出型カリフォルニアテクノロジーは、非常に厳格なカビの設計、材料選択、およびプロセス制御を必要とする高精度の光学製品モールディングプロセスです。以下は重要なプロセスポイントです。

1。キーポイントの金型設計

材料の選択

カビ鋼には、光透過率に影響を与える表面欠陥を避けるために、ra≤0.01μmに磨かれたミラーが磨かれたミラー(S136、H13など)の高い耐摩耗性と高い耐摩耗性が必要です。

クロムメッキまたはニッケルリンコーティングは、耐性耐性とカビの放出を促進する可能性があります。

ランナーとゲートデザイン

ホットランナーシステムは、冷たい材料とせん断熱によって引き起こされる材料の劣化を最小限に抑えるために推奨されます。

ゲーティングの場所は、溶接マークやフローラインを避けるために、光学領域(通常はファン型またはポイントゲートを使用する)から離れて配置する必要があります。

冷却システム

均一なレイアウト(コンフォーマル冷却チャネルが最適です)を使用し、±1°C以内の温度差を制御して、反りやストレスを引き起こす可能性のある不均一な収縮を防ぎます。

ベントデザイン

通気溝は、閉じ込められた空気が泡や燃焼を引き起こすのを防ぐために、0.01-0.02mmの深さでなければなりません。

2。射出成形プロセスパラメーター

乾燥

PCでは、加水分解と腹部を防ぐために、湿気含有量が0.02%以下で、120°Cで4〜6時間乾燥する必要があります。

融解温度

280-320°C(PCグレードに応じて調整)。温度が高いと劣化につながる可能性がありますが、温度が低いと流動性が低下する可能性があります。

噴射圧力と速度

中段階の高圧(80〜120 MPa)とマルチステージ注入:高速充填はコールドスラグを防ぎ、端の速度が低下すると内部応力が低下します。

保持と冷却

保持圧力は噴射圧の50〜70%であり、保持時間は壁の厚さ(通常は10〜30秒)に基づいて調整されます。

冷却時間は、十分な硬化を確保するために、サイクルの少なくとも50%を占める必要があります。

カビの温度制御

カビの温度は80〜10°Cです。温度が高いとカビが付いている可能性がありますが、温度が低いと粗い表面が生じる可能性があります。

3。後処理と検査

アニーリング

内部応力を排除し、寸法の安定性を改善するために、110〜130°Cで2〜4時間アニールします。

表面コーティング

ハードコーティング(SIO₂など)は耐摩耗性を高め、反射防止コーティングは光学性能を向上させます。

品質検査

光学特性:透過率(≥90%)、屈折率、およびABBE数。

機械的特性:耐衝撃性(PCの典型的な値:≥60kJ/m²)、硬度。

欠陥検査:気泡、縞、不純物(100%検査)。

4。一般的な問題と解決策

表面銀の縞模様:水分または劣化。厳密に乾燥して溶融温度を下げることをお勧めします。

泡:換気が不十分または保持圧力が不十分。通気口を最適化し、保持圧力を上げます。

ワープ:不均一な冷却またはストレス集中。カビの温度を調整し、ゲートの位置を最適化します。

光学的歪み:カビの研磨または不均一な収縮が不十分です。冷却システムを再塗り、改善します。

PC(ポリカーボネート)レンズの射出成形プロセスには、精密カビの設計、厳密なプロセスパラメーター制御、および後処理が含まれ、光学特性(透明性や屈折率など)と機械的特性(耐衝撃性や耐摩耗性など)が標準を満たすことを保証します。以下は、詳細なプロセスフローです。

1。原料の前処理

乾燥

PCは強力な吸湿性があり、120℃で4〜6時間(粒子サイズと湿度に応じて調整)する必要があり、水分含有量は0.02%以下でなければなりません。

二次水分吸収を避けるために、除湿のドライヤーを使用してください(推奨される露点≤-40℃)。

カラーマッチング(オプション)

染色が必要な場合は、透過率に影響を与える不純物を避けるために、光学級のマスターバッチを使用する必要があります。

2。射出成形段階

(1)溶融可塑化

温度制御

バレルセグメントの暖房:後部セクション(240-260℃)→中央セクション(270-290℃)→フロントセクション(280-320)は、局所的な過熱とPCの劣化を避けます。

せん断熱による分子鎖の破損を減らすためのネジ速度≤80rpm。

(2)射出成形

マルチステージインジェクション

第一段階:高速充填(冷たい材料を防ぐため)、噴射速度50〜80%の最大速度。

第2段階:溶接マークと内部応力を軽減するために、速度を20〜30%に減らします。

圧力:注入圧力80-120MPA、圧力40-60MPAを保持します(収縮を維持するため)。

カビの温度制御

カビの温度80-110は、オイル温度コントローラーまたは高精度のカビの温度コントローラーを使用して、±1の温度差。

(3)圧力と冷却を保持する

保持圧力時間:10〜30秒(壁の厚さに応じて調整され、通常は1mmの厚さ≈1秒と推定されます)。

冷却時間:レンズが完全に硬化していることを確認するために、総サイクルの50%以上(通常は20〜60秒)。

(4)Demolding

ホワイト化や傷を避けるために、排出システムは安定している必要があります(空気圧排出やサーボエジェクターなど)。

デボルディングスロープは1°以上であり、必要に応じて放出剤が噴霧されます(後続のコーティングに影響を与えてはなりません)。

3。ポスト処理プロセス

(1)アニーリング治療

条件:110-130のオーブンで2〜4時間アニールし、ゆっくりと室温まで冷却します。

目的:内部応力を排除し、その後の変形または光学的歪みを減らします。

(2)表面処理

ハードコーティング:真空コーティング(Sio₂、Tinなど)を通じて表面硬度(最大4時間以上)を改善します。

反射性コーティング:マルチ層コーティング(MGF₂など)はまぶしさを減らし、光透過率を99%以上に増加させます。

(3)清掃と検査

超音波クリーニングは、粉塵のないワークショップ環境を使用して、放出剤とほこりを除去します。

100%完全検査:透過率(分光光度計)、表面欠陥(自動光学検査AOI)、寸法精度(3次元測定)。