精密公差プラスチックツーリング

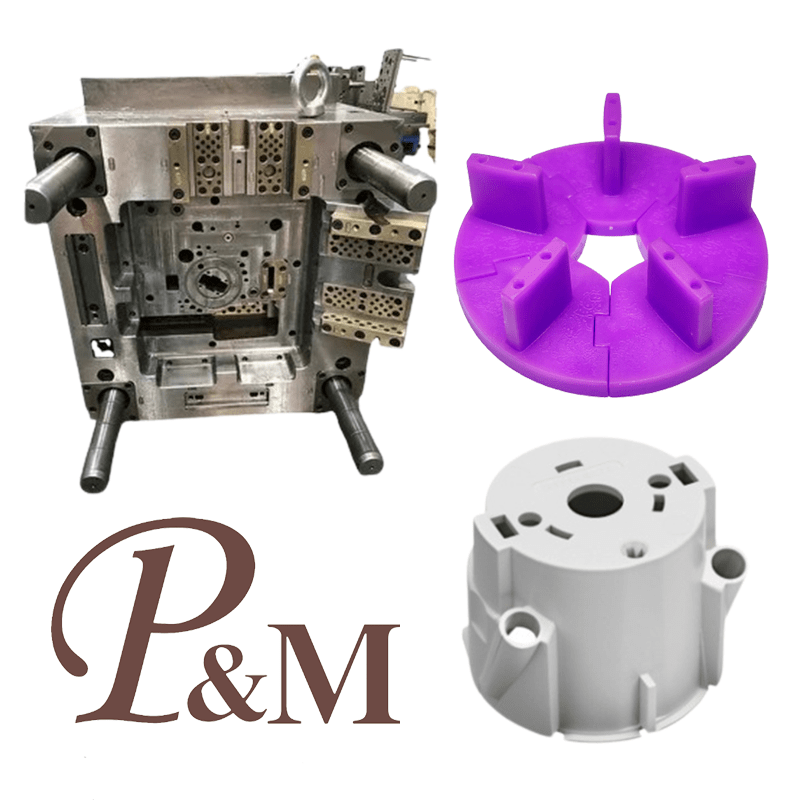

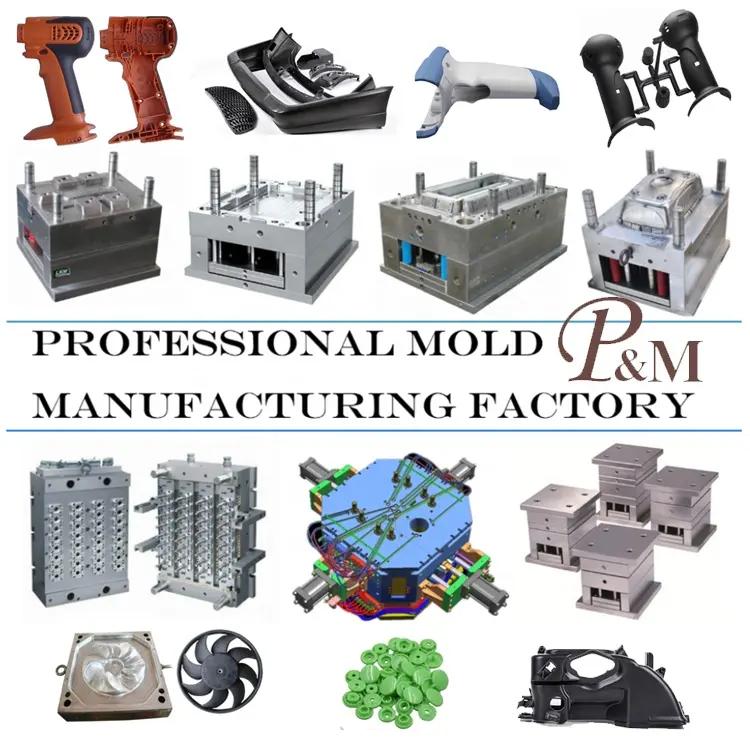

寧波 (P&M) Plastic Hardware Products Co. は、カスタマイズされた ABS 射出成形金型の金型製造技術を 15 年間保有しています。当社は ISO 9001 認証を取得しています。私たちはプロのカスタム金型サービスを提供し、プロのプラスチック金型メーカーです。製品の原材料選定や金型材料の選定など、豊富な経験を持っております。私たちはさまざまな材料の特性と金型設計の長所と短所を熟知しています。お客様に最適な素材と専門的なデザインアドバイスをご提案させていただきます。

お問い合わせを送信

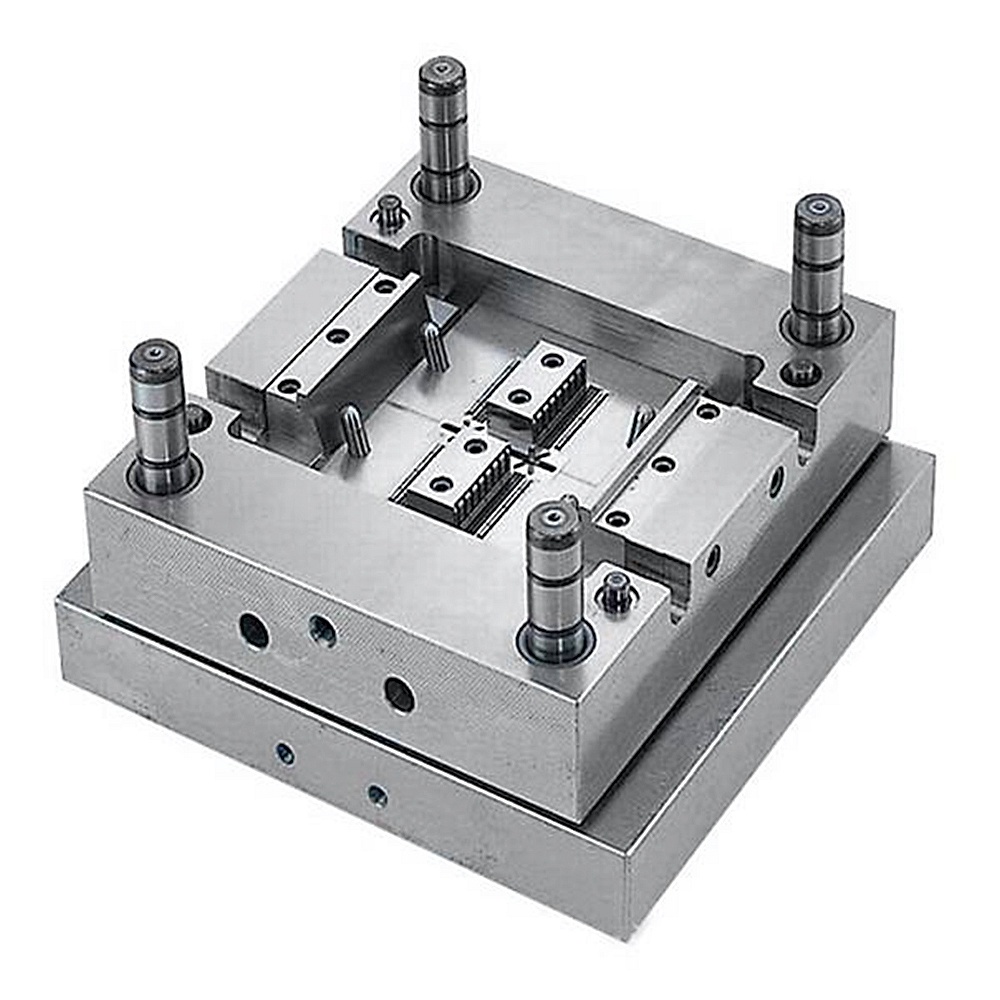

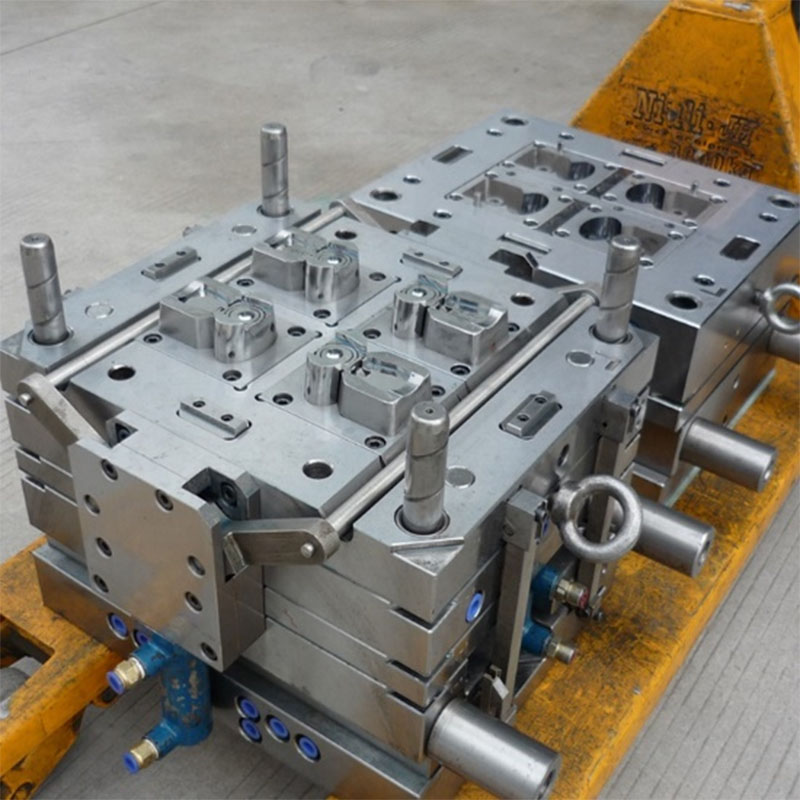

当社は、要求の厳しいアセンブリ向けに設計された精密公差プラスチック ツールの作成を専門としています。当社の強みは、収縮の変動を最小限に抑え、すべてのキャビティにわたる公差の積み重ねを管理することに重点を置いた寸法管理の専門知識です。射出成形金型には、高圧下でも完全性を維持するために特別に処理された高級鋼が使用されています。高度なテクノロジーにより、均質なメルト フローを実現する高度にバランスの取れたランナー システムが保証されます。当社の厳格な品質保証プロトコルにより、当社のファイントレランスプラスチックツーリングからの出力が航空宇宙および複雑な消費者製品分野で要求される最も厳しい仕様を満たしていることが保証され、優れた製品適合性と高効率が実現します。

1. カスタム金型構造: ABS の成形特性に合わせて調整

ABS のバランスの取れた特性 (良好な流動性、適度な収縮、高剛性)

当社のカスタム金型構造は、次のようなニーズに対応します。

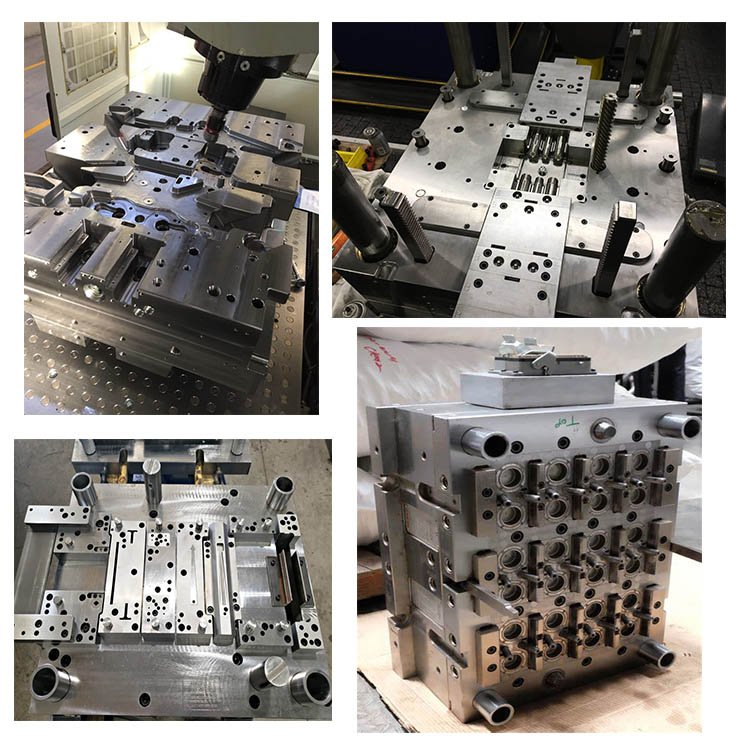

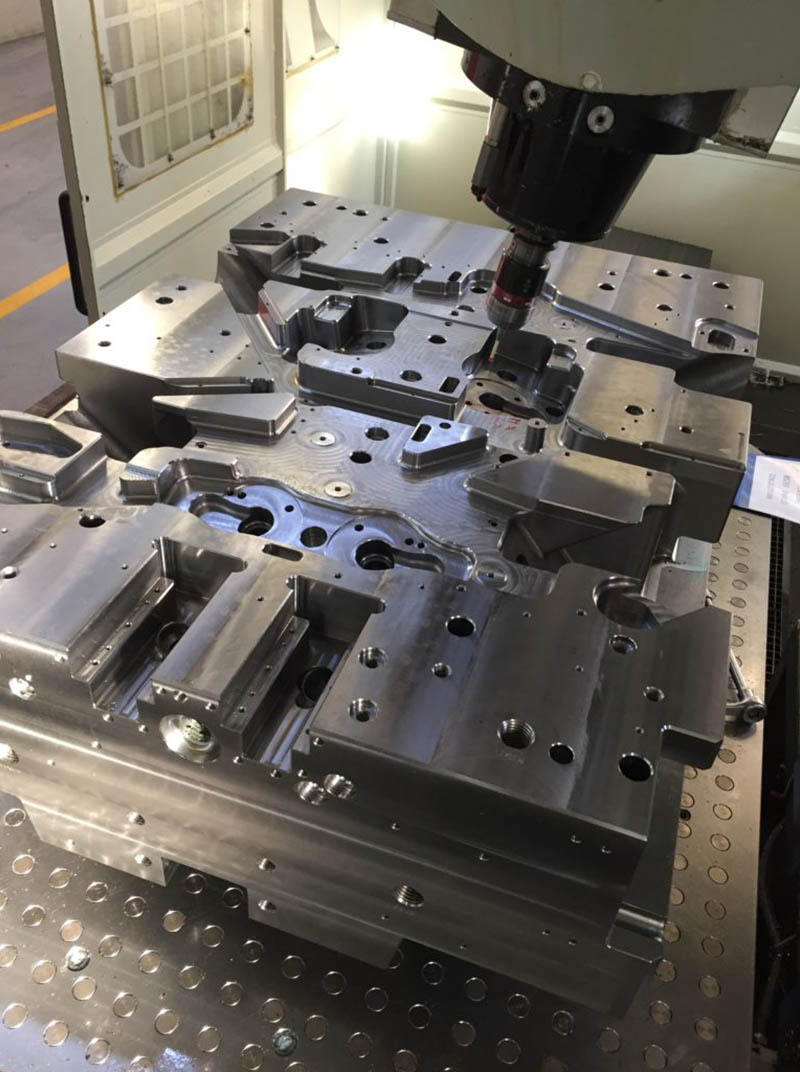

キャビティとコア: ABS の優れたディテール再現を活用するために、高精度 CNC 加工 (公差 ±0.02mm という厳しい精度) で加工されています。特徴は次のとおりです。

滑らかな表面仕上げ (Ra ≤0.4μm) により、高光沢または質感のある ABS 部品 (電話機のケース、家電パネルなど) を再現します。

ABS の適度な収縮 (1.5 ~ 2.5%) にとって重要なヒケを防ぐための補強リブ設計 (ベース壁の厚さ 1/3 ~ 1/2、壁の高さの 2 ~ 3 倍の間隔)。

角度が不十分な場合、ABS の剛性により固着が発生する可能性があるため、脱型を容易にするために抜き勾配角度 (垂直面の場合は 1 ~ 3°) を設定します。

ゲート システム: ABS の流動挙動 (中程度の溶融粘度) に合わせて最適化されています。オプションには次のものが含まれます。

エッジ ゲート (電子コネクタなどの小型から中型部品用) でウェルド ラインを最小限に抑えます。流路が不均一な場合、ABS のブタジエン成分により溶接が弱くなる可能性があります。

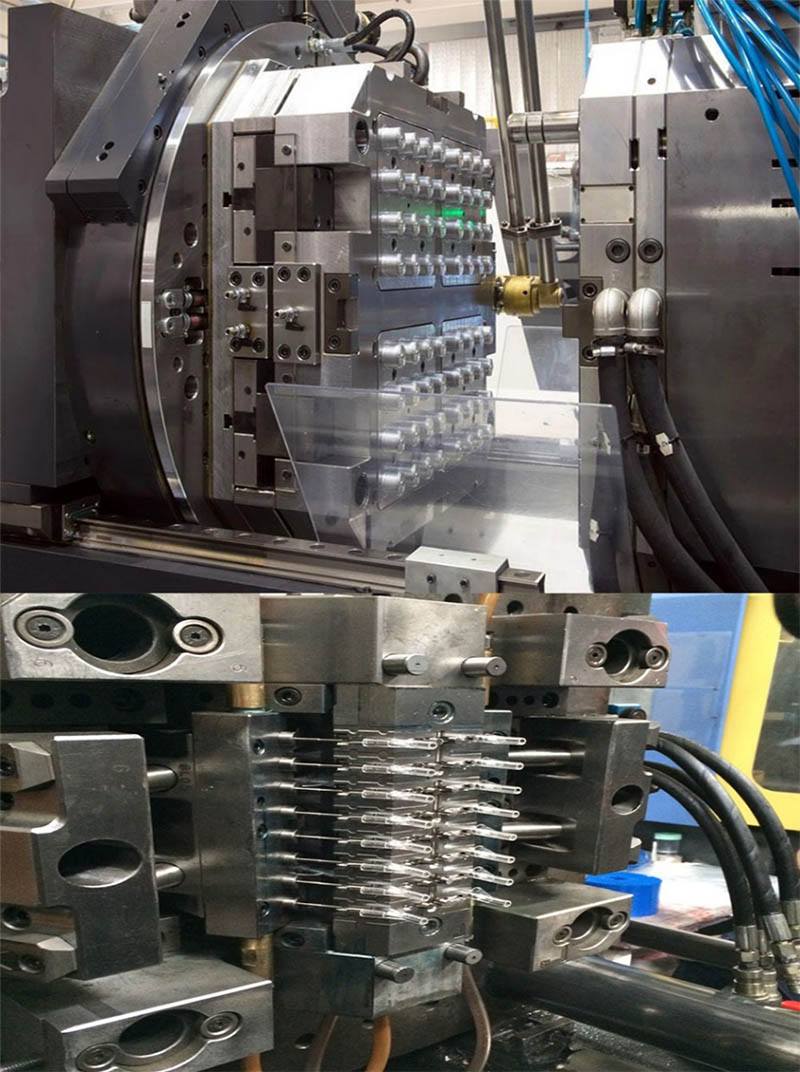

ホット ランナー システム (自動車内装トリムなどの大型部品または複数キャビティ部品用) により、一定の溶融温度を維持し、材料の無駄を 15 ~ 20% 削減し、均一な部品密度を確保します。

冷却システム: ABS の冷却速度を制御するように設計されています (寸法安定性に重要です)。主な特徴:

均一な冷却チャネル (8 ~ 12 mm 間隔) により不均一な収縮を回避し、大型 ABS 部品 (テレビの背面パネルなど) の反りを防ぎます。

厚みのある領域 (ボス構造など) を対象とした冷却により、サイクル タイムを 25 ~ 30% 短縮します。ABS の熱伝導率 (0.19 W/m・K) では、長時間の冷却を避けるために効率的な熱放散が必要です。

イジェクションシステム: 部品の損傷を防ぐために ABS の剛性に合わせて調整されています:

ABS の硬い表面に跡がつかないように、先端が丸くなったエジェクター ピン (見えない領域に配置)。

ストリッパー プレート (大きな平らな部品用) により、突き出し力を均等に分散し、硬い ABS コンポーネントの亀裂を防ぎます。

2. ABS 材料のバリエーションとその用途

ABS は、特定のニーズに合わせて変更されたグレードで利用できます。コンポーネントの機能と環境に基づいて適切な ABS バリアントを選択します。

汎用 ABS (GP-ABS): 消費財 (玩具部品、家電製品の筐体など) に最適です。バランスのとれた耐衝撃性 (10 ~ 15 kJ/m²)、剛性 (ショア D 75 ~ 80)、およびコスト効率を提供し、低から中応力の用途に適しています。

ハイインパクト ABS (HI-ABS): 耐久性のある部品 (ラップトップの筐体、工具のハンドルなど) に使用されます。耐衝撃性 (20 ~ 30 kJ/m²) を高めるために追加のブタジエンを加えて改良されており、落下や衝撃に壊れることなく耐えられるため、ポータブル デバイスに最適です。

難燃性 ABS (FR-ABS): 電子部品 (PCB エンクロージャ、電源ハウジングなど) に最適です。 UL94 V-0 規格に適合 - 電気用途での火炎の広がりを防ぎ、高温 (最大 100°C) での構造的完全性を維持します。

ガラス充填 ABS (GF-ABS、GF 10 ~ 30%): 構造部品 (自動車内装ブラケット、産業機械部品など) に最適です。ガラス繊維で強化されており、引張強度を高め(最大60MPa)、収縮率を低減(1.0~1.5%)しています。寸法精度が要求される耐荷重ABS部品に適しています。

高光沢 ABS: 美観部品 (化粧品パッケージ、オーディオ デバイス パネルなど) に適しています。研磨された表面仕上げ(後処理は不要)が特徴で、高い光沢を維持する ABS の能力を活用しており、外観が重要な消費者製品に最適です。

3. ABS 射出成形プロセス: パフォーマンスの最適化

当社の射出プロセスは、ABS の特性を最大限に高めるために微調整されており、次のような重要な利点があります。

精度と一貫性:

溶融温度制御 (220 ~ 260°C) により、ABS が均一に流れるようにし、コールド スラグや焼け跡を防ぎます。

ABS の粘度に合わせて調整された射出圧力 (70 ~ 100 MPa) により、過剰な応力 (部品の歪みの原因となる可能性があります) を発生させずにキャビティを完全に充填します。

サーボ駆動機械による寸法公差制御 (小型部品の場合は ±0.03mm)。緊密な嵌合が必要な ABS コンポーネント (電子コネクタなど) にとって重要です。

表面品質:

欠陥を除去するための金型キャビティ研磨 (高光沢部品の場合は Ra ≤0.2μm)。ABS の優れた表面再現により、目に見える傷はありません。

ウェルド ラインの削減 (ゲートの配置と溶融温度の最適化による) - 複雑な形状の ABS 部品の強度と外観が向上します。

効率:

目標を絞った冷却によるサイクル時間の最適化 (部品あたり 20 ~ 40 秒) - 生産速度と ABS の冷却要件のバランスをとります。

生産量を高めるためのマルチキャビティ金型 (ボタンなどの小型部品の場合は 8 ~ 32 個のキャビティ) - ABS の良好な流れにより、複数のキャビティにわたる均一な充填がサポートされ、標準設計の場合、毎日最大 50,000 個の部品が生産されます。

費用対効果:

ホット ランナー システムは材料の無駄を削減 (15 ~ 20%) - コールド ランナーからのスクラップを最小限に抑え、大量の ABS 部品のユニットあたりのコストを削減します。

フィーチャー(リブ、ボスなど)を一体成形することで後加工が不要になり、人件費が削減され、安定した品質が保証されます。

4. 当社のサービス: 金型を超えて - ABS コンポーネントとアセンブリ

当社は、お客様のニーズに合わせた ABS 製造のためのエンドツーエンドのソリューションを提供します。

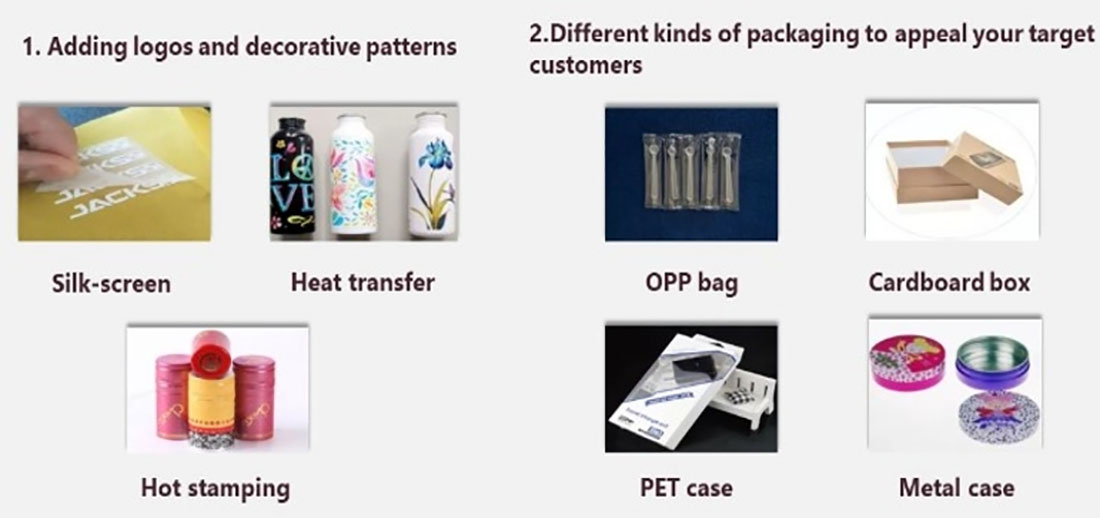

ABS コンポーネントの製造: サイズ (5×5mm ~ 500×300mm)、形状 (複雑な形状、最小 0.8mm の薄壁)、仕上げ (光沢、マット、テクスチャード加工) のカスタム ABS パーツを製造します。カラーマッチング(RAL/Pantoneコード)と後処理(塗装、メッキ、印刷)をサポートし、ABSの美的魅力を高めます。

付加価値アセンブリ: ABS サブアセンブリのオプションのアセンブリ サービス - 金属インサートの取り付け (強度向上のため)、ABS 部品の接着剤による接着、非 ABS コンポーネント (ゴム ガスケット、電子モジュールなど) の統合など。すぐに統合できるサブアセンブリを提供し、生産時間を節約します。

カスタム設計サポート: 3D 金型設計と ABS プロトタイピング (CNC 加工または射出成形による) を提供します。当社では、量産前に ABS の性能 (耐衝撃性、フィット感) をテストし、金型設計を最適化するために、3 ~ 5 日で 10 ~ 50 個の試作部品を製造します。

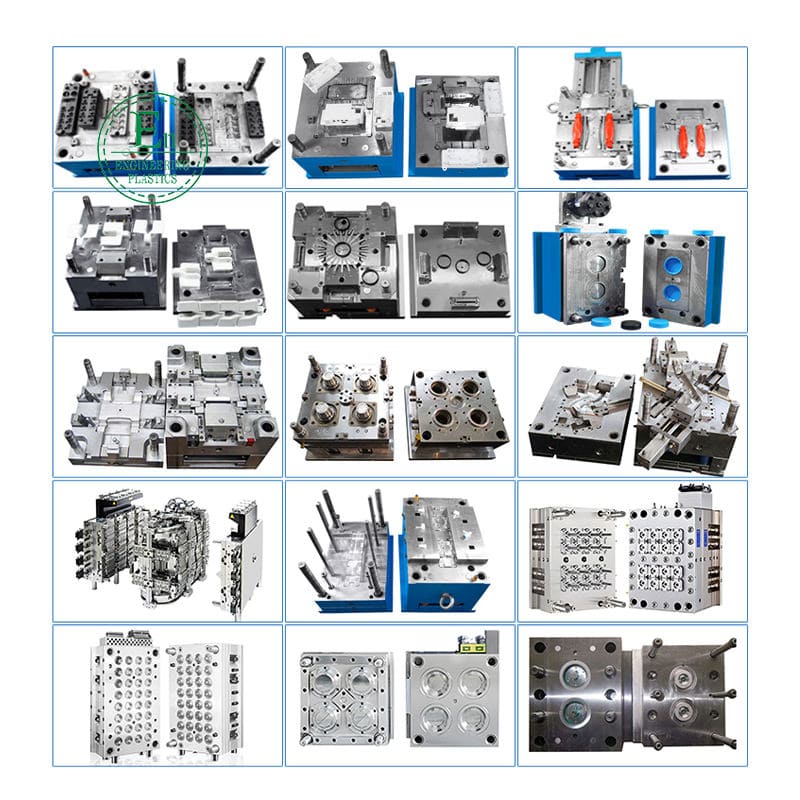

当社はプラスチック金型メーカーであり、射出金型、ブロー金型、回転金型、ダイカスト金型などのカスタム金型サービスを提供できます。

カスタム射出成形金型については、専門的なカスタム射出成形サービスを提供できます。通常、プラスチック射出成形金型の製造は、射出成形技術を使用して成形品を製造します。射出成形金型の金型材質はP20、718、S136、H13等からお選びいただけます。金型の材料は、金型の寿命と製品の材料要件を反映します。

ブロー成形生産が必要な部品については、専門的なカスタムブロー成形サービスも提供できます。

|

製品名 |

ABS樹脂金型

|

|

提供してください |

2D、3D、サンプル、またはサイズ マルチアングルの写真は |

|

成形時間 |

20~35日 |

|

製品時間 |

7~15日 |

|

金型精度 |

+/-0.01mm |

|

金型の寿命 |

5,000~1億ショット |

|

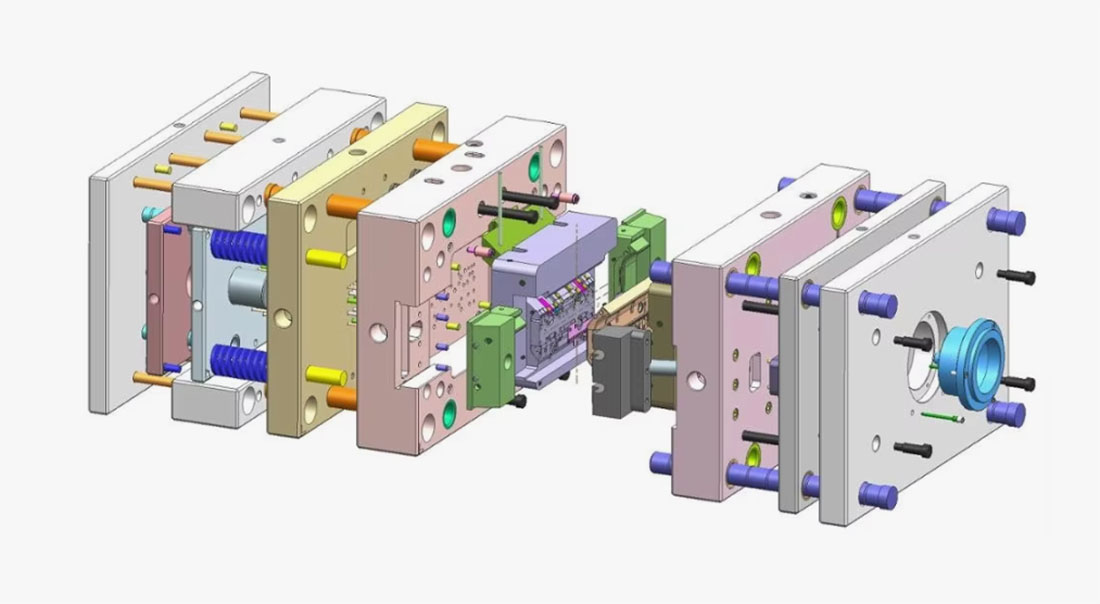

製造工程 |

図面の監査 - モールドフロー解析 - 設計検証 - カスタムマテリアル - 金型加工 - 中子加工 - 電極加工 - ランナーシステム 加工 - 部品加工・調達 - 加工受入 - キャビティ 表面処理工程 - 複合モード 金型 - 全体 金型表面コーティング - 取付板 - 金型サンプル - サンプルテスト - 送付 サンプル |

|

金型キャビティ |

1 つのキャビティ、複数のキャビティ、または同じ 異なる製品を一緒に作ることができる |

|

金型材質 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

ランナーシステム |

ホットランナーとコールドランナー |

|

基材 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

仕上げる |

言葉通り、鏡面仕上げ、 マットな表面、脈理 |

|

標準 |

HASCO、DME、または依存 |

|

主要技術 |

フライス加工、研削、CNC、EDM、ワイヤー 切断、彫刻、放電加工、旋盤、表面仕上げなど |

|

ソフトウェア |

CAD、PRO-E、UG 設計時間: 1 ~ 3 日 (通常の状況) |

|

製品材質 |

ABS、PP、PC、PA6、PA66、TPU、POM、PBT、PVC、ヒップ、PMMA、TPE、PC/ABS、TPV、TPO、TPR、EVA、HDPE、LDPE、CPVC、PVDF、PPSU.PPS。 |

|

品質システム |

ISO9001:2008 |

|

時間を確立する |

20日間 |

|

装置 |

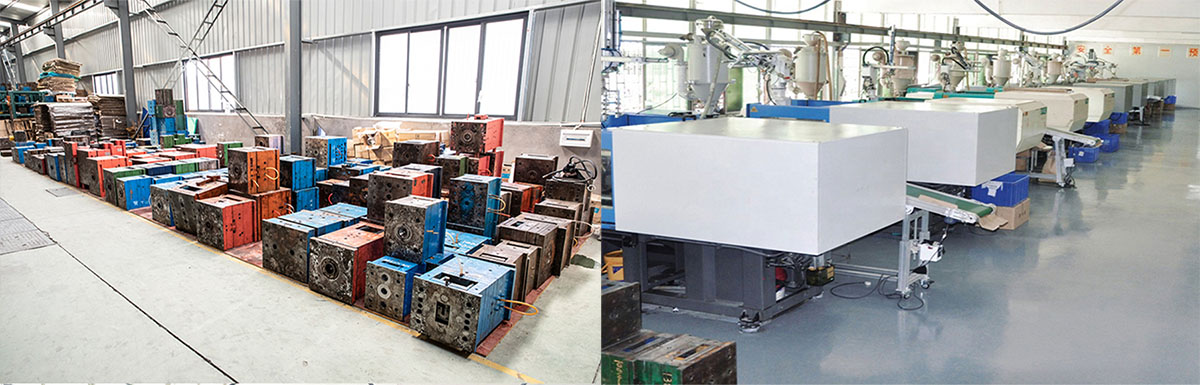

CNC、EDM、突っ切り 機械、プラスチック機械などのプラスチックスーツケース金型浙江 |

プラスチック射出成形金型の製造 射出成形金型の製造

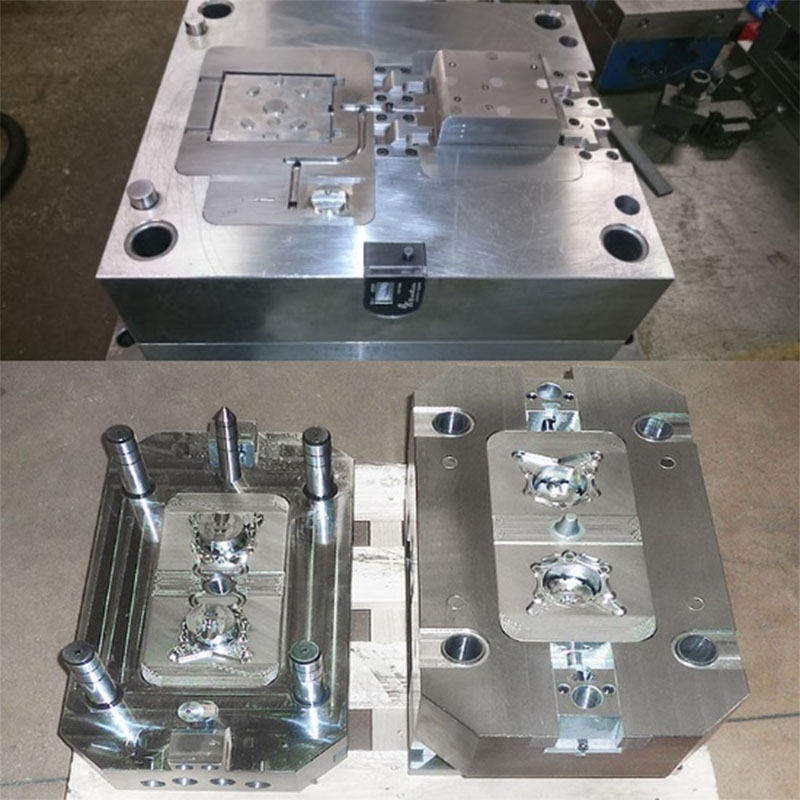

1.サンプル/図面とお客様の要件に従って製品設計を伝えます。

2.製品設計が確認された後、金型設計を実行し、あらゆる種類の射出金型、ブロー金型、シリコーン金型、ダイカスト金型サービスを提供します。

3.材料調達、鋼材切断、金型基本工具。

4.金型組立

5.金型の検査、追跡および金型加工の制御。

6. 金型試作日をお知らせし、サンプル検査報告書と射出パラメータをサンプルとともにお送りします。

7.あなたの指示と出荷の確認。

8.梱包する前に金型を準備します。

プラスチック射出成形金型製造・成形品仕様

1.専門メーカー、設計、生産射出成形金型およびスタンピング金型の品質管理

2. 豊富な輸出経験プラスチック射出成形金型とプレス金型

3. 設計金型の価格がリーズナブル

4. キャビティ: 単一または要件に応じたキャビティ

5. 処理: S45C 前処理 > 25Hrc、および窒化

6.金型鋼: キャビティ、コアおよびスライド: P20、2738、2136 利用可能モールドベース: LKM 利用可能

7.標準:DEM、ハスキー、利用可能

8.ホットランナー:あなたの要求に従って

9. 寿命: >300,000 回

10.パッケージ: 合板ケース、防錆塗料

金型設計:

当社に提供する必要がある情報

1. 図面、2D 図面、3D 図面 (できれば STEP 形式) がある場合。

2. 図面がない場合は、具体的な長さ、幅、高さ、重量の情報を提供する必要があります。 (サンプルを送っていただくのがベストです)

3. 金型をあなたの国に送るか、当社の工場に金型を預けていただければ、製品の製造をお手伝いします。

4. 金型材料要件、キャビティ数要件(射出成形機のサイズを教えてください)

5. 製品の材料要件と製品数量。 (製品の使用方法についてお知らせいただければ、ご提案させていただきます)

取引プロセス:

金型試験:

金型が完成したら、金型テストを行います。完成までには通常3〜5日程度かかります。金型を組み立て、機械の圧力データを調整し、生産を試みる必要があります。通常の金型製作時に問題がないか確認し、修正する必要があります。

製品の梱包

ニーズに応じた梱包

1.空気により、配達までに3-7日かかります。商品はDHL、フェデックス、UPSで発送できます。

2.海によって、配達時間はあなたの港に基づいています。

東南アジア諸国へは約5〜12日かかります

中東諸国へは約18〜25日かかります

ヨーロッパ諸国へは約20〜28日かかります

アメリカの国へは約28〜35日かかります

オーストラリアまでは約10〜15日かかります

アフリカ諸国へは約30〜35日かかります。

工場

ビデオ-1: (工場出荷時のビデオ)

ビデオ-2:(射出成形)

動画-3:(ブロー成形)

動画-4:(ブロー成形)

動画-5:(ロール成形)

顧客満足度は私たちの最も重要な目標です。私たちは顧客とのコミュニケーションと協力を重視し、常に顧客のニーズに注意を払い、迅速な対応と質の高い顧客サービスを提供します。当社の射出成形金型工場は、長期的な関係を確立し、お客様が当社製品の購入および使用中に最高のアフターサービスを受けられるようにすることに尽力しており、お客様の問題を解決するために全力を尽くします。

よくある質問

1. 私たちは誰ですか?

当社は中国の浙江省に拠点を置き、2014年から北米(30.00%)、南ヨーロッパ(10.00%)、北部に販売しています。

ヨーロッパ(10.00%)、中央アメリカ(10.00%)、西ヨーロッパ(10.00%)、中東(10.00%)、東ヨーロッパ(10.00%)、南アメリカ(10.00%)。私たちのオフィスには合計約51〜100人がいます。

2. 品質はどのように保証できますか?

大量生産の前には必ず試作サンプルを作成します。

出荷前には必ず最終検査を行ってください。

3. 当社から何を購入できますか?

金型、プラスチック製品、金属製品、歯科製品、CNC加工。

4. 他のサプライヤーからではなく、当社から購入すべき理由は何ですか?

寧波 P&M プラスチック金属製品有限公司 私たちは主に、あらゆる種類の 3D デザイン、3D 印刷、プラスチック金型ツールと製品を行います。私たちは自社のエンジニアと工場を持っています。 3Dデザイン - 3Dプリント - 金型製作 - プラスチック射出までワンストップで供給。

5. どのようなサービスを提供できますか?

受け入れられた配送条件: FOB、CFR、CIF、EXW、FCA、DDP、DDU;

受け入れられる支払い通貨: USD、EUR;

受け入れられた支払いタイプ: T/T、L/C、PayPal、ウェスタンユニオン、エスクロー;

話される言語: 英語、中国語、スペイン語、フランス語、ロシア語。

6. サービスの特徴は何ですか?

1. 当社の製品または価格に関するお問い合わせは、24 時間以内に返信されます。

2. よく訓練された経験豊富なスタッフが流暢な英語ですべてのお問い合わせにお答えします。

3. 申込時または販売期間中の問題解決のためのサポートの提供。

4. 同じ品質に基づいた競争力のある価格。

5. 量産品質と同じサンプル品質を保証します。