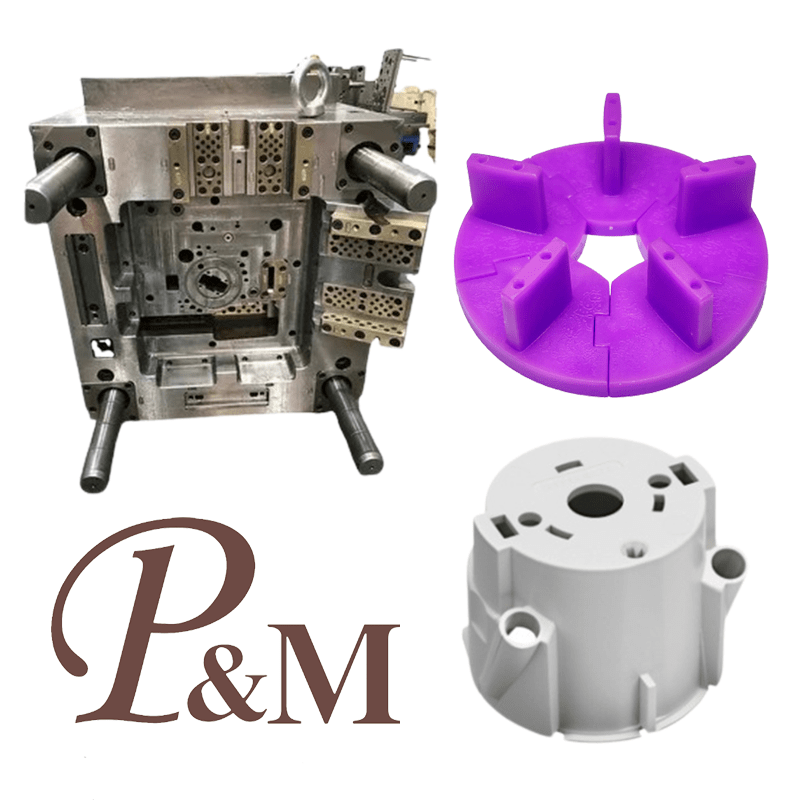

高精度射出成形金型

寧波 (P&M) プラスチック金属製品有限公司は 17 年の金型製造技術を持ち、プラスチック射出成形ベースのカスタマイズが可能です。当社は専門的にカスタマイズされたプラスチック射出成形ベースサービスを提供しており、プロのプラスチック射出成形ベースメーカーです。製品の原材料や金型材料の選定には十分な経験があります。プラスチック射出成形ベースのカスタマイズの過程で、私たちの工場はワンストップサービスを提供できます。当社は、CAD設計、金型製作、射出成形、プラスチック製品の生産、組立等のプラスチック射出成形基盤に関する設計・生産能力を有しております。

お問い合わせを送信

寧波 P&M は、高精度射出成形金型の設計および製造のリーダーとして認められています。当社の中核的な強みは、エレクトロニクスや重要なコンポーネントに不可欠なミクロレベルの公差と複雑な形状を実現することです。当社のツーリング設計により、バリやヒケが解消されます。当社は、NAK80 や S136 などの高級鋼を使用することで高度な材料専門知識を活用し、優れた鏡面研磨と長期にわたる精度を実現します。高度なプロセス技術により、シーケンシャルバルブゲートと最適化された冷却が統合され、一貫した密度が確保されます。当社の厳格な品質保証には CMM 検証が含まれており、高精度射出成形金型が数百万サイクルにわたって比類のない寸法安定性と操作効率を提供することを保証します。

使い捨て注射器のプラスチック射出成形プロセスは、最高水準の医療グレードの精密射出成形を体現しています。生体適合性、寸法精度、清浄度、欠陥のない性能に関して最高の基準を満たしています。

使い捨て注射器は通常、バレル、プランジャー、針ハブという 3 つの主要なプラスチック部品で構成されています。各コンポーネントの射出成形プロセスは非常に重要です。

以下は、医療機器の品質管理システム (ISO 13485 など) に厳密に従っている射出成形プロセスの詳細です。

ディスポーザブルシリンジの射出成形プロセス

フェーズ 1: 材料の選択と準備

これは医療安全の第一チェックポイントであり、一切の妥協は許されない。

材料の選択:

バレル:通常は透明なポリプロピレン(PP)やポリスチレン(PS)が使用されます。流体を可視化するためには高い透明性が求められ、一方、潰れによる変形を防ぐためには高い剛性が求められます。

プランジャー: 通常、高密度ポリエチレン (HDPE) または PP が使用されます。優れた耐摩耗性とシール性が要求され、ゴムピストンを収容できるように表面にねじが切られている必要があります。

ニードルハブ: 通常は PP または ABS で作られており、ニードルをしっかりと取り付けるためには高い強度が必要です。

主な要件: すべての材料は生体適合性に関して USP クラス VI または ISO 10993 の認定を受けており、人体に対する安全性が証明されている必要があります。

マテリアルハンドリング:

クラス 10,000/クラス 100,000 無塵作業場: 原材料は、無塵環境で保管および取り扱われなければなりません。

厳密な乾燥: 低湿度環境であっても、水分を完全に除去し、シルバーストリークや加水分解を防ぐために、除湿機で厳密に乾燥する必要があります (例: PP を 80 ~ 85°C で 2 ~ 4 時間)。

密閉搬送: 乾燥した原料は密閉されたパイプを介して射出成形機のホッパーに自動的に搬送され、環境汚染を最小限に抑えます。

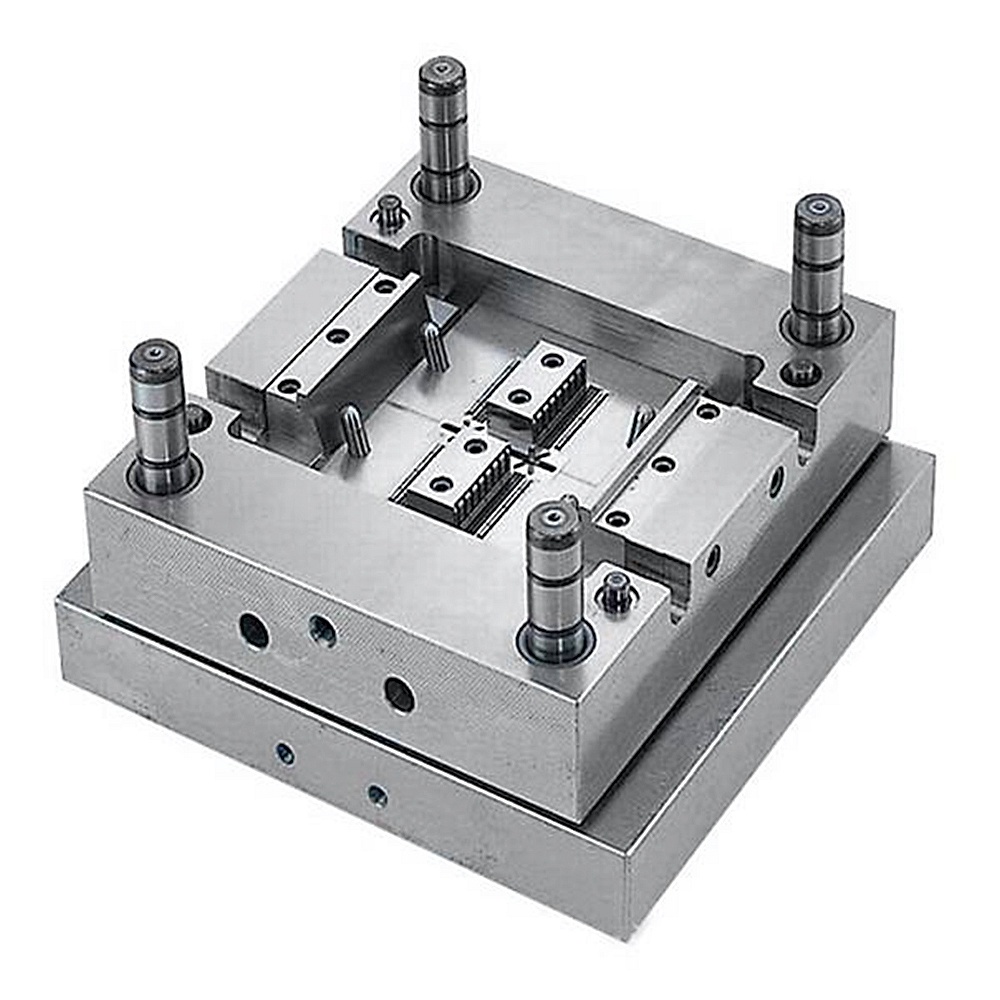

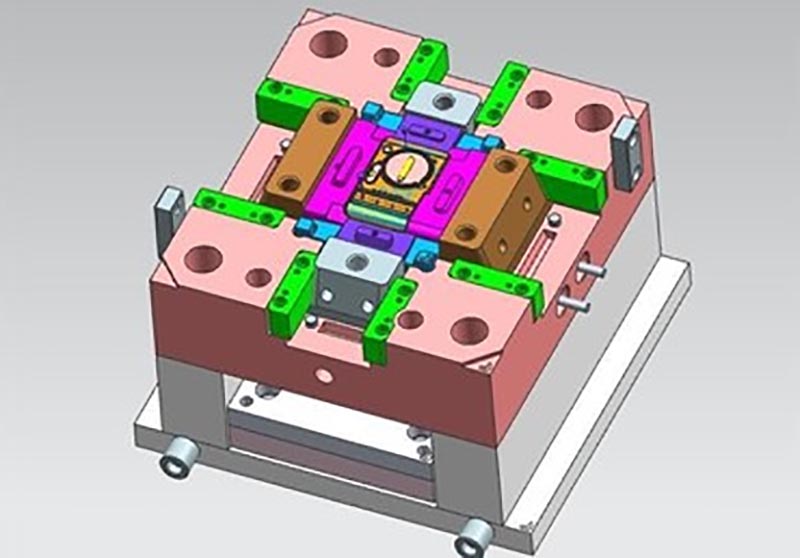

フェーズ II: 金型の設計と製造

注射器金型には非常に高い精度と表面仕上げが要求されます。

高精度キャビティ:

シリンジジャケットの優れた透明性と滑らかな内部を確保し、残留薬物を最小限に抑えるために、キャビティは鏡面研磨(VDI A0-A1 規格に準拠)する必要があります。

目盛線は通常、透明性と耐久性を確保するためにテクスチャリングプロセスを使用して金型に適用されます。

ホットランナーシステム: これは絶対的な標準機能です。

ニードルバルブ ホット ノズルにより、美しく残留物のないゲートが確保され、各キャビティの充填が正確に制御されます。

利点: ランナーの無駄がなく、繰り返しの粉砕による汚染のリスクを回避します。安定した射出成形サイクルを確保します。

通気システム:

空気の滞留を防ぐために、正確で深い通気溝 (通常深さ 0.015 ~ 0.02 mm) を設ける必要があります。空気の滞留により、医療製品の致命的な欠陥である最終製品の火傷 (黒い斑点) が発生する可能性があります。

冷却システム:

寸法安定性を確保し、内部応力を防ぐために、設計は非常に均一である必要があります。これはエジェクターとジャケットの間の適切なフィットにとって重要です。

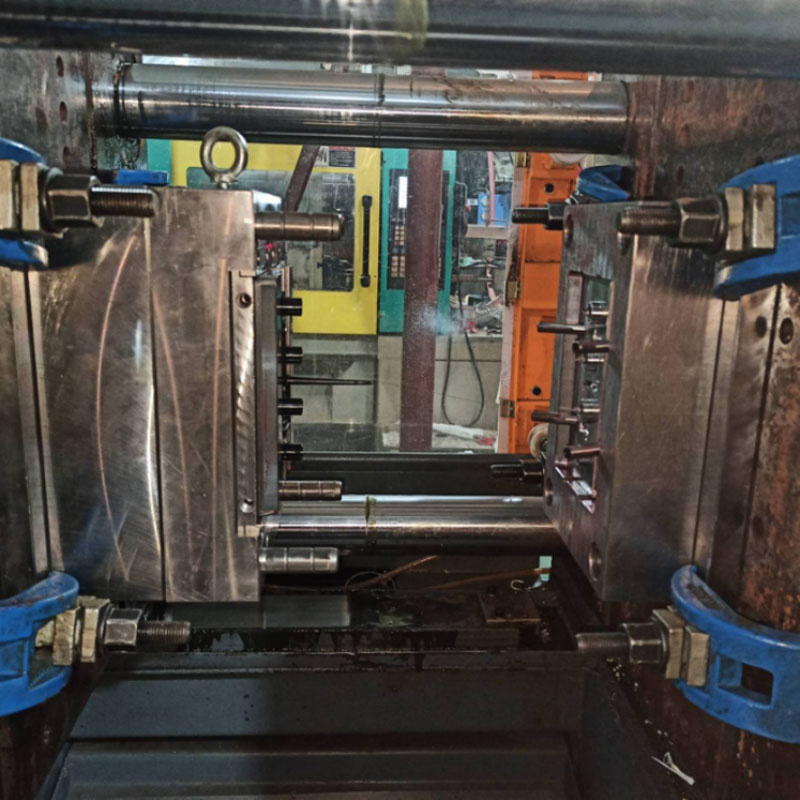

ステージ 3: 射出成形プロセス

この工程は医療用クリーンルームで環境管理を中心に実施されています。

射出成形機の選択: 高精度、高速応答、クリーンさ、および油や汚染がないことから、電気油圧式ハイブリッドまたは完全電動射出成形機が使用されます。

主要なプロセス要素:

高い金型温度: より高い金型温度 (PP の場合は 60 ~ 80°C) を利用して、内部応力を軽減し、溶融物の流動性を改善し、金型の鏡面のような表面を完全に複製します。

高速、高圧射出: 金型キャビティに溶融物を迅速に充填し、分子鎖の配向が一貫して確保され、最適な機械的特性と透明性が得られます。

多段階精密保持: 多段階保持プロファイルを利用して保持圧力と速度を正確に制御し、均一な製品密度、収縮や反りゼロ、ミクロンレベルの寸法精度を保証します。

ステージ 4: 後処理、組み立て、品質管理

これは製品の安全性と使いやすさに対する究極の保証であり、そのプロセスは非常に厳格です。

後処理:

自動化された部品の取り外し: 射出成形後、クリーンロボットが製品を自動的に取り外し、専用のクリーンな梱包箱に入れます。これにより、人が直接接触することがなくなります。

後トリミング不要: ホット ランナー バルブ ゲートは実質的に残留物を残さないため、二次加工の必要性がなくなり、微粒子の発生が防止されます。

自動組み立て:

クリーンルーム内で、自動装置を使用してプッシュロッド、ゴムピストン、ハウジング、針ホルダーが組み立てられます。

プレフィルドシリンジの場合、組み立て後にシリンジに液体が充填されます。

**厳格な品質検査 (全数検査 + スポットチェック)**:

外観の自動光学検査 (AOI): 高速画像検査システムが各製品の写真を撮影し、黒点、不純物、気泡、傷、材料の欠落などの欠陥を自動的に検出して排除します。

寸法検査: 光学プロジェクターまたはレーザー測定器を使用して、重要な寸法 (ハウジングの内径やテーパーなど) を 100% または頻繁に抜き取り検査します。

機能テスト:

スライドテスト: ハウジング内のプッシュロッドによって加えられる力をテストして、プッシュロッドが仕様内でスムーズに動くことを確認します。

リークテスト: 組み立てられたシリンジは、負圧または正圧を使用してリークテストされます。

化学的性能試験: サンプリングは定期的に行われ、薬局方基準 (USP など) に従って抽出物、酸化性物質、重金属、その他の指標について試験されます。

無菌性の保証: 最終製品はエチレンオキシド (EO) またはガンマ線照射を使用して滅菌されます。

コアフローチャート

医療グレードのペレット → 無塵保管 → 気密乾燥 → 気密搬送 → クリーンルーム → 精密射出成形 → ロボットによる取り外し → クリーンルーム内での自動組立 → 全数マシンビジョン検査 → 機能検査 → 滅菌 → 包装 → 出荷

当社はプラスチック射出成形型の使い捨て注射器メーカーであり、高品質のプラスチック射出成形型の使い捨て注射器の製造を提供しています。プラスチック射出成形金型の使い捨て注射器製品をカスタマイズ/開発したい場合は、当社を見つけることができます。当社は専門的な射出成形金型設計と成熟した製造技術を備えており、製品設計、金型製作、製品生産、製品梱包、製品輸送までのワンストップサービスを提供し、あらゆる段階でお手伝いします。当社に来ていただく限り、製品の品質、生産時間、情報対話などの面で満足していただける究極のサービスを提供します。

V

|

製品名 |

トレッドミル成形 |

|

提供してください |

2D、3D、サンプル、またはサイズ マルチアングルの写真は |

|

成形時間 |

20~35日 |

|

製品時間 |

7~15日 |

|

金型精度 |

+/-0.01mm |

|

金型の寿命 |

5,000~1億ショット |

|

製造工程 |

図面の監査 - モールドフロー解析 - 設計検証 - カスタムマテリアル - 金型加工 - 中子加工 - 電極加工 - ランナーシステム 加工 - 部品加工・調達 - 加工受入 - キャビティ 表面処理工程 - 複合モード 金型 - 全体 金型表面コーティング - 取付板 - 金型サンプル - サンプルテスト - 送付 サンプル |

|

金型キャビティ |

1 つのキャビティ、複数のキャビティ、または同じ 異なる製品を一緒に作ることができる |

|

金型材質 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

ランナーシステム |

ホットランナーとコールドランナー |

|

基材 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

仕上げる |

言葉通り、鏡面仕上げ、 マットな表面、脈理 |

|

標準 |

HASCO、DME、または依存 |

|

主要技術 |

フライス加工、研削、CNC、EDM、ワイヤー 切断、彫刻、放電加工、旋盤、表面仕上げなど |

|

ソフトウェア |

CAD、PRO-E、UG 設計時間: 1 ~ 3 日 (通常の状況) |

|

製品材質 |

ABS、PP、PC、PA6、PA66、TPU、POM、PBT、PVC、ヒップ、PMMA、TPE、PC/ABS、TPV、TPO、TPR、EVA、HDPE、LDPE、CPVC、PVDF、PPSU.PPS。 |

|

品質システム |

ISO9001:2008 |

|

時間を確立する |

20日間 |

|

装置 |

CNC、EDM、突っ切り 機械、プラスチック機械などのプラスチックスーツケース金型浙江 |

プラスチック射出成形金型の製作

プラスチック成型仕様

金型設計:

取引プロセス:

金型試験:

製品の梱包

工場

私たちはカスタムプラスチック金型工場です。私たちの工場はプラスチック射出成形金型メーカーです。私たちはプロのカスタムプラスチック金型で17年の経験と10年の外国貿易の経験があります。当社はカスタムプラスチック金型のサプライヤーです。カスタムプラスチック金型サービスを提供できます。当社の工場では射出成形プラスチック部品の製造が可能であり、製品の品質はお客様にご満足いただけます。

当社には 50 台以上のハイエンドマシンと数百人のエンジニアとデザイナーがいます。製品設計~金型製作~製品生産~製品梱包~輸送までワンストップで対応致します。当社には完全な生産チェーンがあります。あらゆるご要望にお応えいたします。

当社が提供するサービス:

プロフェッショナルなカスタム金型サービス、プラスチック金型の設計と製造。プラスチック製品の生産、製品設計、金型設計、ブロー金型のカスタマイズ、回転金型のカスタマイズ、ダイカスト金型のカスタマイズ。 3D プリンティング サービス、CNC 製造サービス、製品パッケージ、カスタマイズされたパッケージ、出荷サービス。

私たちは常に品質第一、時間第一の原則を遵守します。お客様に最高品質の製品を提供するとともに、生産効率の最大化と生産時間の短縮に努めます。当社は創業以来一度も顧客を失ったことがないことをすべてのお客様に誇りに思っております。製品に問題がある場合は、積極的に解決策を模索し、最後まで責任を負います。

よくある質問

Q1: 商社ですか、それともメーカーですか?

A: 私たちはメーカーです。

Q2.見積もりはいつ入手できますか?

A: 通常、お問い合わせをいただいてから2日以内にお見積りをさせていただきます。

非常にお急ぎの場合は、まずお見積りをさせていただきますので、お電話いただくかメールでお知らせください。

Q3.金型の納期はどれくらいですか?

A: すべては製品のサイズと複雑さによって異なります。通常、リードタイムは25日です。

Q4. 3D 図面がないのですが、新しいプロジェクトをどのように始めればよいですか?

A: 成形サンプルを提供していただければ、3D 図面デザインの完成をお手伝いします。

Q5.出荷前に製品の品質を確認するにはどうすればよいですか?

A:あなたが私たちの工場に来ず、検査のための第三者もいない場合、私たちはあなたの検査労働者として働きます。

プロセスレポート、製品のサイズ構造と表面の詳細、梱包の詳細など、生産プロセスの詳細をビデオで提供します。

Q6.支払い条件は何ですか?

A: 金型の支払い: 事前に T/T によって 40% のデポジット、最初の試用サンプルを送信する前に 30% の 2 番目の金型の支払い、最終サンプルに同意した後の 30% の金型残高。

B: 生産支払い: 事前に 50% のデポジット、最終商品を発送する前に 50%。

Q7: 私たちのビジネスを長期的かつ良好な関係にするにはどうすればよいですか?

答え:1.当社は、お客様に最高品質の製品を提供できるよう、優れた品質と競争力のある価格を維持しています。

2. 私たちは、お客様がどこから来たとしても、すべてのお客様を友人として尊重し、誠実に取引し、友達になります。