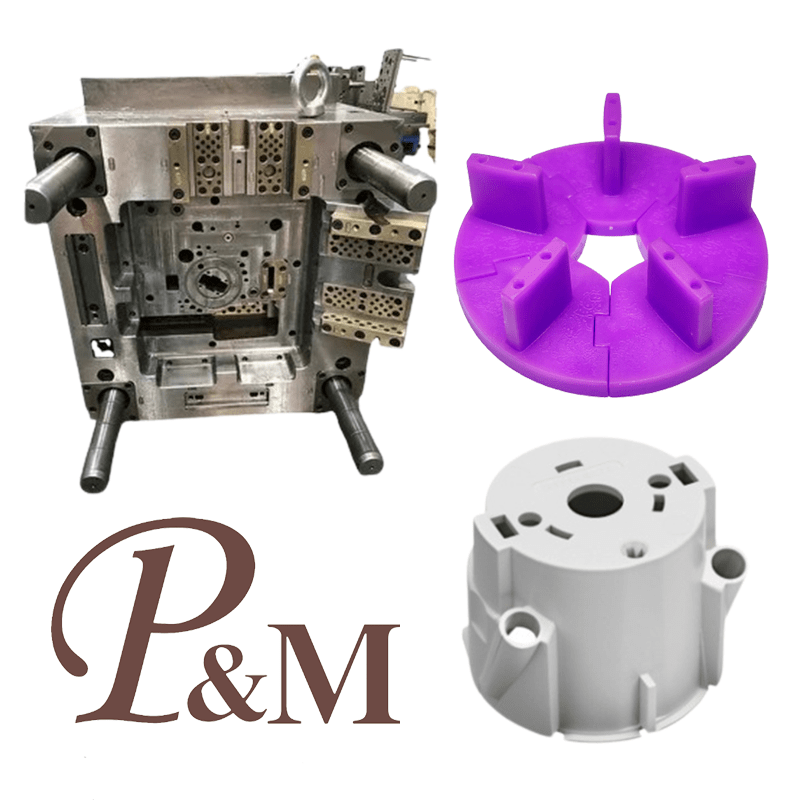

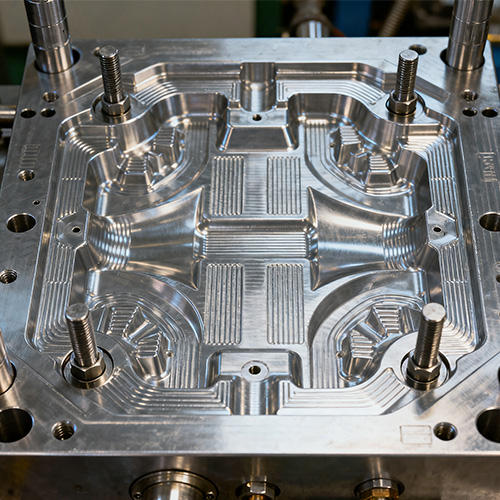

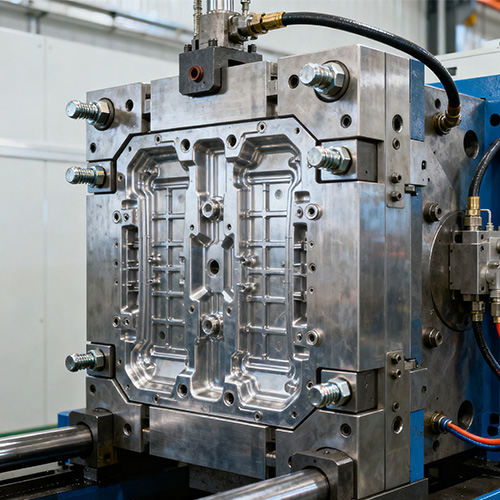

インサート金型製作サービス

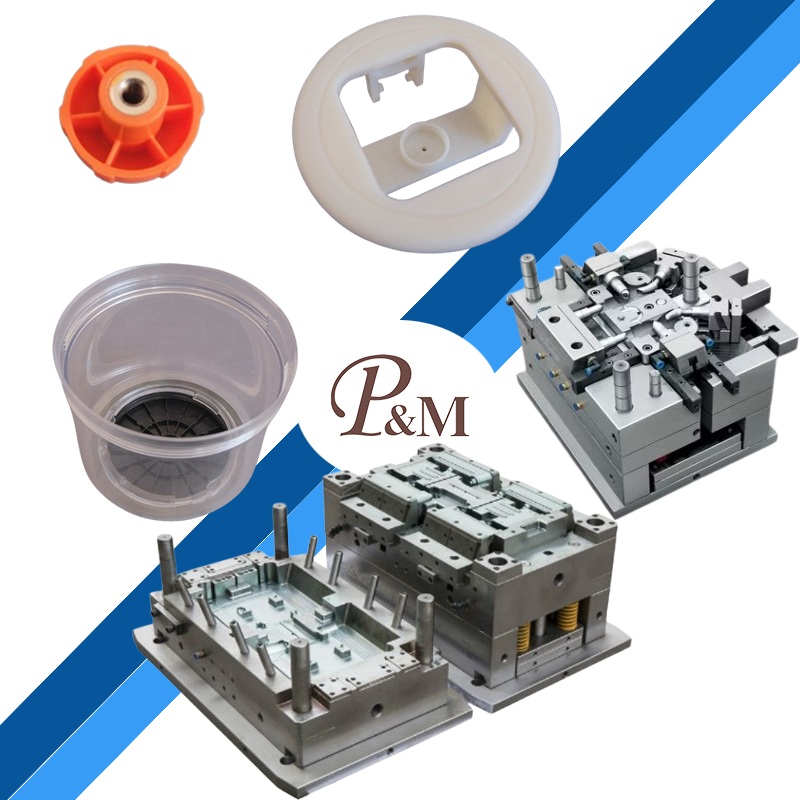

プラスチック射出成形モデルの場合、寧波 (P&M) プラスチック金属製品有限公司は 18 年の金型製造技術と 10 年の輸出経験を持っています。当社は専門的なワンストップのカスタマイズされた金型サービスを提供し、プロのプラスチック金型メーカーです。射出成形、ブロー成形、ダイカスト成形、回転成形が可能です。

お問い合わせを送信

インサート金型製作サービスは、プラスチック射出成形工程で使用される特殊なツールです。プラスチック製品の設計形状とサイズに応じて、特定の構造設計を通じて、射出成形機の圧力下で溶融プラスチック材料を金型キャビティに充填することができます。インサート金型製作サービス後、金型キャビティの形状に合わせたプラスチック製品が成形されます。つまり、インサート金型製作サービスの精度、外観、性能を決定づける、プラスチック製品の量産の中核となる設備です。

インサート金型製作サービスのご紹介

A、インサート金型製作サービスの分類

1. 金型構造による分類

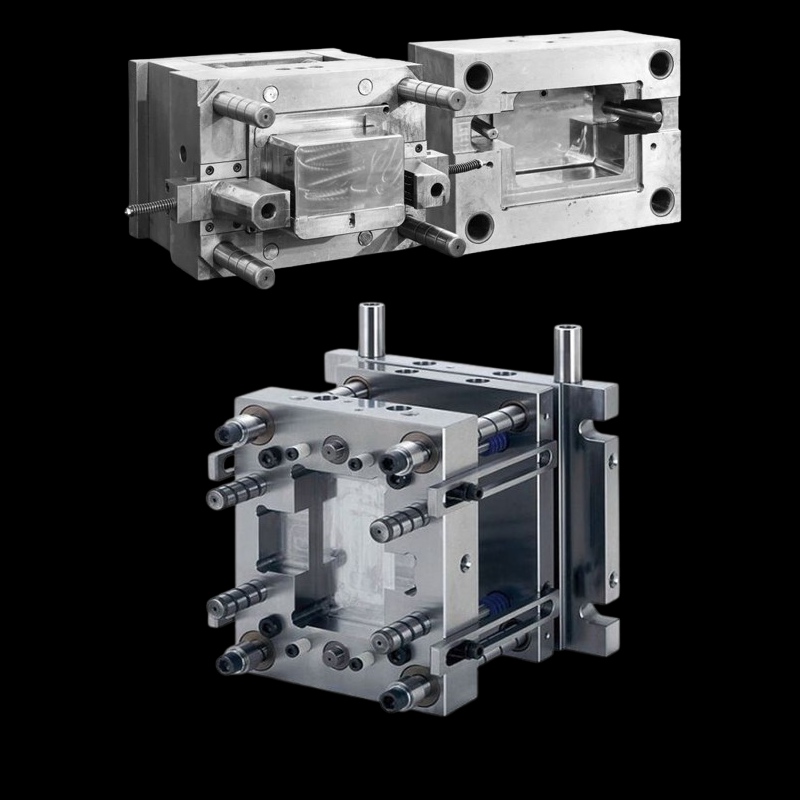

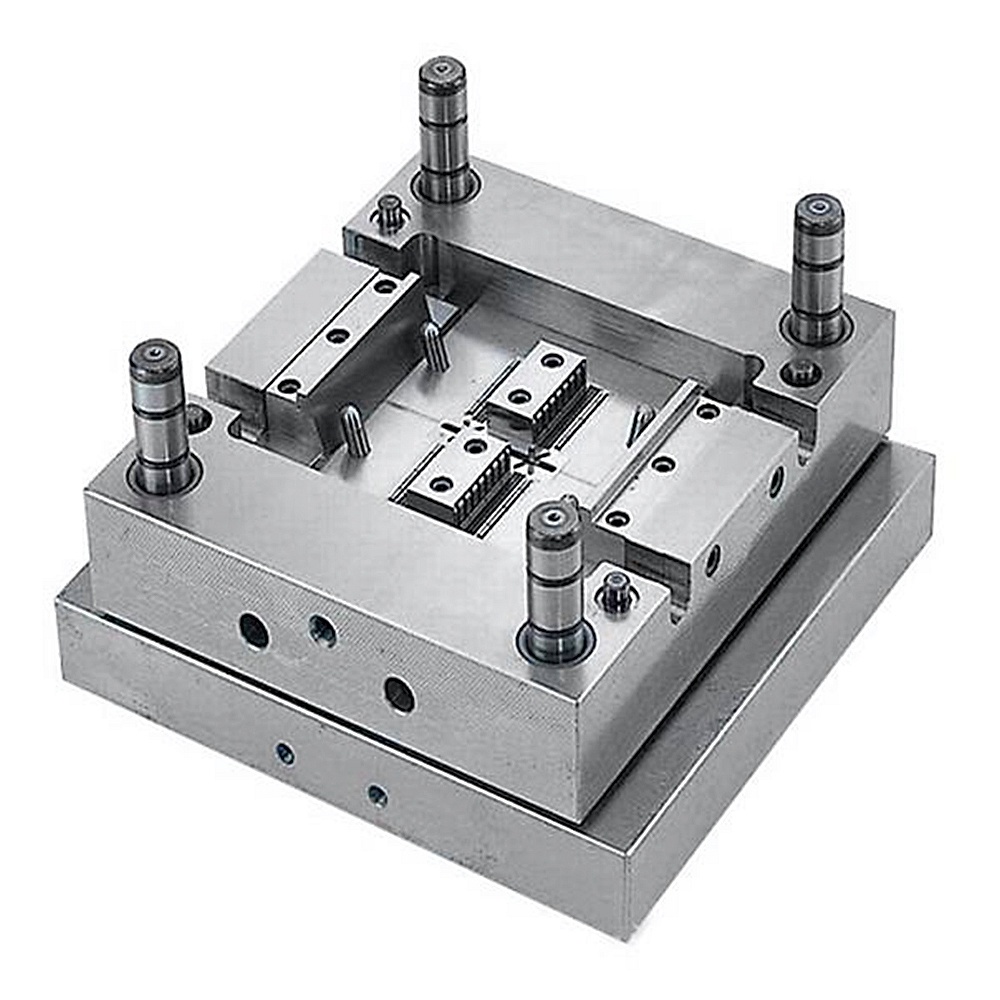

(1)2枚金型

2 プレート金型は、プラスチック射出成形モデルの中で最も単純な構造で最も広く使用されているタイプの 1 つです。金型構造は主に固定金型と移動金型の 2 つの部分から構成されます。通常、ゲート システムは固定金型側に配置され、金型キャビティは固定金型と移動金型にそれぞれ配置されます。金型が閉じられると、固定金型と移動金型がぴったりと嵌まり、溶融プラスチックがゲート システムを通じてキャビティに射出されます。金型が開くと、射出成形機とともに移動金型が移動し、プラスチック製品は移動金型とともに固定金型から分離され、エジェクト機構を通じて移動金型から製品が取り出されます。 2プレート金型は、日用品のプラスチック箱やカップなど、構造が単純で寸法精度の要求が低いプラスチック製品に適しています。

(2)三板金型

3枚金型は2枚金型をベースにスプループレート(ゲートプレートとも呼ばれます)を追加したもので、金型全体は固定型ベースプレート、スプループレート、移動型ベースプレートの3つの部分から構成されます。最大の特徴は、金型を開く際に手動でゲートをトリミングすることなく、ゲートシステムとプラスチック製品を自動的に分離できることで、生産効率が向上します。 3 プレート金型のゲート システムはスプルー プレートと固定金型の間に配置され、金型キャビティは固定金型と移動金型の間に位置します。金型が開くと、まずスプルー プレートが固定金型から分離され、ゲート システムの凝縮液がスプルー プレート側に残ります。さらに金型を開くと、固定金型が移動金型から分離され、プラスチック製品が移動金型とともに移動し、最後にエジェクト機構により製品が排出されます。 3 プレート金型は、電子製品の筐体や精密部品など、ピン ゲート送りが必要で、製品の外観に高い要求があるシナリオに適しています。

2. プラスチック製品の生産量による分類

(1)単個取り金型

単一キャビティ金型には金型キャビティが 1 つだけあり、各射出成形プロセスで製造できるプラスチック製品は 1 つだけです。このタイプの金型は構造が簡単で、設計と製造のサイクルが短く、低コストです。大型プラスチック回転ボックスや自動車バンパーなどの大型で複雑なプラスチック製品の小ロット生産、試作に適しています。毎回1つの製品のみを生産するため、金型の圧力分布が均一になり、1つの製品の精度と品質をより確実に確保できます。

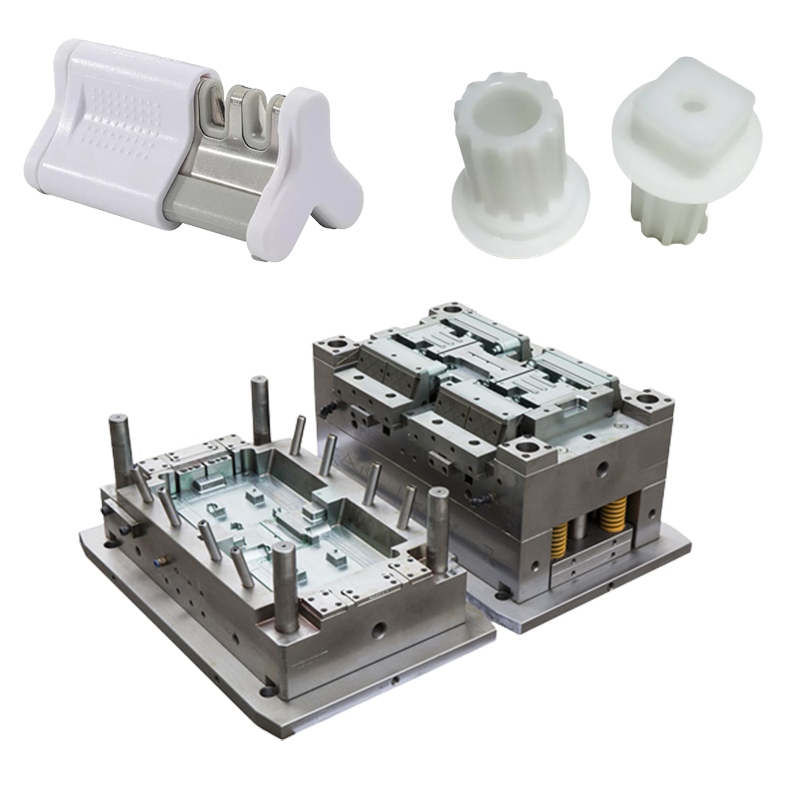

(2)多数個取り金型

マルチキャビティ金型には 2 つ以上の金型キャビティが含まれており、1 つの射出成形プロセスで複数のプラスチック製品を同時に生産できるため、生産効率が大幅に向上し、製品単位あたりの生産コストが削減されます。ペットボトルのキャップやボタン、電子部品の筐体など、大量生産される小型プラスチック製品に広く使用されています。複数キャビティの金型を設計する場合、すべての製品のサイズと性能の一貫性を確保するために、各キャビティの均一な供給と一貫した冷却を確保する必要があります。通常、溶融プラスチックが各キャビティを同時に均一に充填できるようにするために、バランス ゲート システムが採用されています。

B、インサート金型製作サービスの構成構成

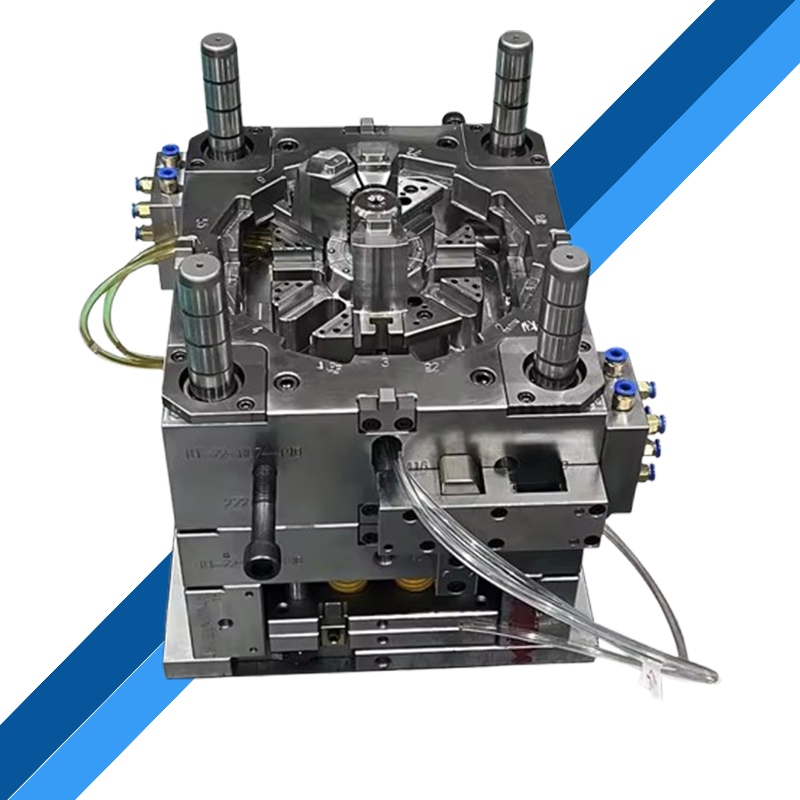

1. ゲートシステム

ゲート システムは、溶融プラスチックを射出成形機のノズルから金型キャビティに導入するチャネルであり、主にスプルー、ランナー、ゲート、コールド スラグ ウェルで構成されます。スプルーは射出成形機のノズルとランナーを繋ぐ部品であり、プラスチックの流れをスムーズにするために、そのサイズと形状がノズルに適合する必要があります。ランナーは、スプルー内のプラスチックを各キャビティに分配するために使用されます。ゲートはランナーとキャビティを接続する小さなチャネルであり、プラスチックの射出速度と圧力を制御すると同時に、金型が開いたときにゲートシステムと製品の分離を容易にします。コールド スラグ ウェルは、射出成形プロセス中に低温のプラスチックをフロントエンドで収集し、冷たい材料がキャビティに侵入して製品の品質に影響を与えるのを防ぐために使用されます。

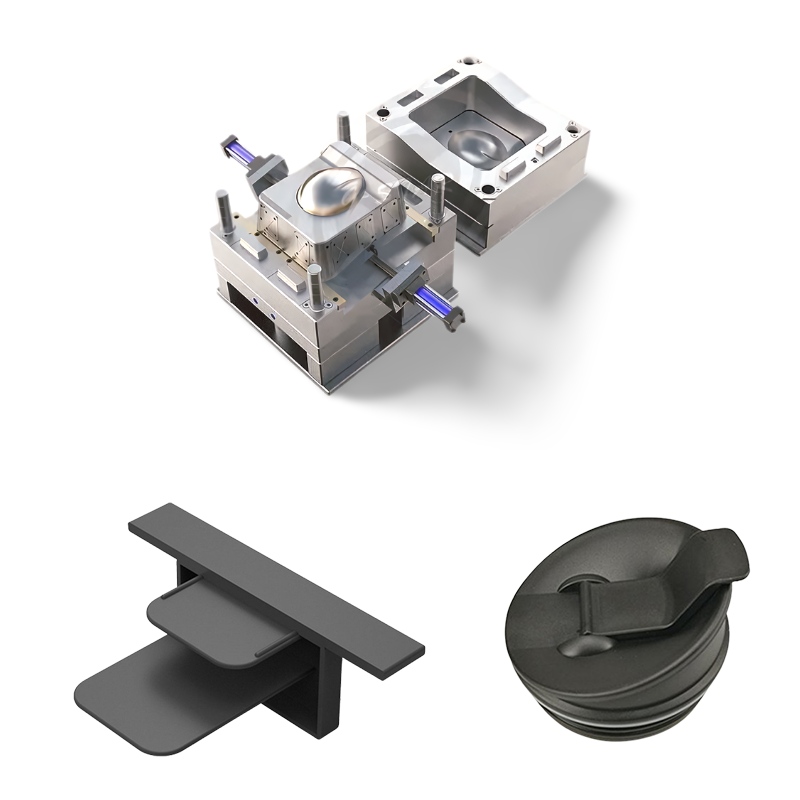

2.成形部品

成形部品は、溶融プラスチックと直接接触し、主にキャビティとコアを含むプラスチック製品の形状とサイズを決定する重要なコンポーネントです。キャビティは、プラスチック製品の外面を形成する金型の部分であり、その形状は製品の外形と一致しています。コアとは、製品の内面や穴や溝などの構造を形成する部分のことです。成形部品には、溶融プラスチックの圧力と摩擦に耐え、長期使用時の寸法安定性を確保するために、高い硬度、耐摩耗性、高温耐性が必要です。成形部品の一般的な材料には、P20、718H、H13 などの金型鋼が含まれます。製品の材質や精度の要求に応じて適切な材料を選択し、それに応じた熱処理(焼き入れ、焼き戻しなど)を行うことで性能を向上させます。

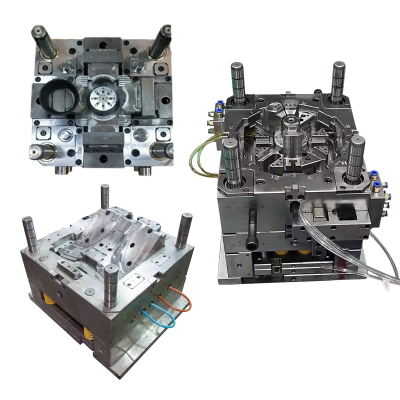

3. 誘導および位置決め機構

位置決めガイド機構により、型開閉時に固定金型と移動金型の位置を正確に合わせることができ、製品寸法のズレや位置ずれによる金型の破損を防ぎます。主にガイドピラーとガイドブッシュが含まれます。通常、移動金型側にガイドピラー、固定金型側にガイドブッシュが取り付けられます。ガイドピラーとガイドブッシュの間には精密嵌合(H7/f7など)を採用。金型が閉じられると、ガイド ピラーがガイド ブッシュに挿入され、金型の動きをガイドします。同時に、位置決めピンや位置決めブロックを備えた金型もあり、固定型と移動型の位置決め精度をさらに向上させることができ、製品精度の要求が高い金型に特に適しています。

4. エジェクト機構

エジェクト機構の機能は、金型が開いた後、冷却され固化したプラスチック製品を金型キャビティ (通常は移動金型) から排出し、製品を取り出すことです。一般的なイジェクト機構には、エジェクタ ピン、エジェクタ スリーブ、エジェクタ プレート、およびエジェクタ ブロックが含まれます。エジェクターピンは最も一般的に使用される突き出しコンポーネントであり、構造が簡単で取り付けが簡単で、ほとんどのプラスチック製品に適しています。エジェクタースリーブは円筒形または環状の製品に適しており、製品に均一な力を加え、変形を防ぐことができます。エジェクター プレート (エジェクション プレートとも呼ばれます) は、大面積、薄肉、または複雑な形状の製品に適しており、製品全体の排出によって製品が変形しないようにします。エジェクタブロックは、特殊な形状の製品を局所的に突き出すために使用されます。均一な排出力と合理的な排出位置を確保し、製品への損傷を避けるために、製品の形状、構造、材料特性に基づいて排出機構を設計する必要があります。

5. 冷却システム

冷却システムは、金型キャビティ内の溶融プラスチックの熱を奪うために使用され、プラスチックを急速に冷却して固化させることができ、成形サイクルを短縮し、生産効率を向上させると同時に、プラスチック製品の寸法精度と外観品質を確保します。冷却装置は通常、金型の固定型と移動型に開設された冷却水路です。製品の各部を均一に冷却するには、製品の形状や厚みに応じて水路の位置、形状、大きさを設計する必要があります。一般に、金型の強度への影響を避けるために、冷却水路はキャビティ表面にできるだけ近く、キャビティの輪郭から一定の距離を保つ必要があります。厚肉製品の場合は、製品内部を十分に冷却するために水路の数を適切に増やしたり、冷却時間を延長したりする必要があります。薄肉製品の場合、水路間の距離を適切に縮めて冷却速度を速めることができます。冷却媒体には通常水が使用されますが、場合によっては油などの他の媒体も使用されます。

C、プラスチック射出成形モデルの設計ポイント

1.製品構造解析

金型設計の前に、製品の形状、サイズ、肉厚、フィレット、穴、溝などの構造的特徴を含むプラスチック製品の構造を詳細に解析する必要があります。まず、製品の壁厚は均一である必要があり、過度な壁厚の差を避ける必要があります。壁厚が不均一だと、プラスチックの冷却速度が不均一になり、内部応力が発生し、製品の変形や引け巣などの欠陥が発生するためです。第二に、製品の角に適切なフィレットを設定する必要があります。これにより、応力集中を回避して製品の強度を向上させるだけでなく、塑性流動と金型加工を容易にすることができます。また、製品の穴や溝については、金型をスムーズに成形し、その後の取り出しや取り出しを容易にするために、その位置、大きさ、深さを考慮する必要があります。

2. 材料選択の適応

金型材料の選択は、プラスチック製品の材料特性に適合する必要があります。プラスチック製品が腐食の強い材質(PVC など)を使用している場合、金型成形部品は耐食性の良い金型鋼(H13 など)を選択し、金型の腐食を防ぐために表面処理(クロムメッキなど)を行う必要があります。プラスチック製品(透明プラスチック部品など)が高い表面仕上げを必要とする場合、金型成形部品は高精度の研磨処理を受ける必要があり、同時に研磨性能の良い材料(718Hなど)を選択する必要があります。量産で使用される金型の場合、金型の耐用年数を延ばすために、成形部品には耐摩耗性の高い材料を選択する必要があります。小ロット生産や試作で使用する金型には、より安価な材料(P20など)を選択することで生産コストを削減できます。

3. プロセスパラメータのマッチング

金型設計では、射出圧力、射出速度、金型温度、冷却時間などの射出成形プロセス パラメータを十分に考慮して、金型構造がこれらのプロセス パラメータの要件に確実に適合できるようにする必要があります。

インサート金型製作サービス(仕様)

|

金型名 |

インサート金型製作サービス |

|

私たちは約束します |

すべて顧客中心であり、決して短期的な利益を追求するものではなく、長期的な利益を販売します。 |

|

私たちが生産します |

金型、試作、射出成形、製品組立、表面印刷、表面スプレー一体化 |

|

提供してください |

2D、3D、サンプル、またはマルチアングル写真のサイズ |

|

成形時間 |

約25営業日 |

|

製品時間 |

7~15日 |

|

ファッションの精度 |

±0.1mm |

|

金型の寿命 |

5,000~1億ショット |

|

製造工程 |

図面監査 - 金型流動解析 - 設計検証 - カスタム材料 - 金型加工 - コア加工 - 電極加工 - ランナーシステム加工 - 部品加工と調達 - 加工受入 - キャビティ表面処理工程 - 複合モード 金型 - 金型表面全体コーティング - 取付板 - 金型サンプル - サンプルテスト - サンプル送付 |

|

金型キャビティ |

1 つのキャビティ、複数のキャビティ、または同じ異なる製品を一緒に製造することができます |

|

金型材質 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

ランナーシステム |

ホットランナーとコールドランナー |

|

基材 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

仕上げる |

孔食、鏡面仕上げ、マット面、脈理 |

|

標準 |

HASCO、DME、または依存 |

|

スレンダーテクノロジー |

フライス加工、研削加工、CNC、放電加工、ワイヤーカット、彫刻、放電加工、旋盤、表面仕上げなど |

|

ソフトウェア |

CAD、PRO-E、UG 設計時間: 1 ~ 3 日 (通常の状況) |

|

製品材質 |

食品グレードのプラスチック原料 |

|

起源 |

中国製 |

カスタマイズプロセス

工場&会社概要

寧波プラスチック金属製品有限公司(P&M)は、プラスチック王国の金型都市と呼ばれる余姚に位置し、杭州湾橋の南端、上海の北、寧波港の東、国道329号線の緊密な二重線にあり、陸、海、空の交通をネットワーク化し、輸送を容易にしています。

豊富な技術力と科学的な管理手法、充実したアフターサービスにより、世界中のお客様から厚い信頼とご支持をいただいております。 P&Mでは、金型設計、プラスチック製品の製造、自動生産を実現するための開発および生産システムを改善しています。当社の主な製品は、プラスチック金型、プラスチック製品、金属製品の設計・製造です。当社の製品の90%はアメリカ、ヨーロッパ、ドイツ、日本、オーストラリアなどに輸出されています。当社は長年にわたり原材料の研究に注力してきました。同社は独自の商標と数十の特許を取得しており、金型製作と製品生産のためのより便利な技術サポートを提供しています。 P&Mは2008年から順迪金型工場という名前で国内事業を開始しました。そして2014年からは国際市場を開拓しました。当社は常に品質第一、時間第一の原則を遵守しています。お客様に最高品質の製品を提供するとともに、生産効率の最大化と生産時間の短縮に努めます。当社は創業以来一度も顧客を失ったことがないことをすべてのお客様に誇りに思っております。製品に問題がある場合は、積極的に解決策を模索し、最後まで責任を負います。

P&Mは市場志向を堅持し、生活の質を重視し、質の高いサービスと新製品の継続的な開発に注力し、より良い企業イメージを確立することを決意し、国内外の友人と幅広いビジネス交流と協力を行い、輝かしいものを創造します。

パッキング

ニーズに応じた梱包

1.航空便では、配達までに3〜7日かかります。

商品はDHL、Fedex、UPSで発送できます。

2.海によって、配達時間はあなたの港に基づいています。

東南アジア諸国へは約5〜12日かかります。

中東諸国へは約18〜25日かかります。

ヨーロッパ諸国へは約20〜28日かかります。

アメリカの国へは約28〜35日かかります。

オーストラリアまでは10~15日程度かかります。

アフリカ諸国へは約30〜35日かかります。

P&M バイクパーツは子供たちを中心に、安全、健康、楽しさをバランスさせ、子供たちの美しい子供時代に明るい彩りを添えることを目指しています。皆様と力を合わせて子どもたちのために尽力してまいりますので、よろしくお願いいたします。

子供の成長の道はレンガとタイルで舗装されています。

よくある質問

1.私たちは誰ですか?

当社は中国の浙江省に拠点を置き、2014年から北米(30.00%)、南ヨーロッパ(10.00%)、北ヨーロッパ(10.00%)、中央アメリカ(10.00%)、西ヨーロッパ(10.00%)、中東(10.00%)、東ヨーロッパ(10.00%)、南部に販売しています。アメリカ(10.00%)。私たちのオフィスには合計約51〜100人がいます。

2.品質を保証するにはどうすればよいですか?

大量生産の前には必ず試作サンプルを作成します。

出荷前に必ず最終検査を行ってください。

3.私たちから何を買うことができますか?

金型、プラスチック製品、金属製品、歯科製品、CNC加工。

4.他のサプライヤーからではなく、当社から購入する必要があるのはなぜですか?

当社は主にあらゆる種類の 3D デザイン、3D プリント、プラスチック金型のツールと製品を行っています。私たちは自社のエンジニアと工場を持っています。 3D デザイン - 3D プリント - 金型製作 - プラスチック射出までをワンストップで提供します。

5.どのようなサービスを提供できますか?

受け入れられた配送条件: FOB、CFR、CIF、EXW、FCA、DDP、DDU;

受け入れられる支払い通貨: 米ドル、ユーロ。

受け入れられた支払いタイプ: T/T、L/C、PayPal、ウェスタンユニオン、エスクロー;

話される言語: 英語、中国語、スペイン語、フランス語、ロシア語。

6.サービスの特徴は何ですか?

1. 製品や価格に関するお問い合わせは、24 時間以内に回答させていただきます。

2. よく訓練された経験豊富なスタッフが流暢な英語ですべてのお問い合わせにお答えします。

3. 申込時または販売期間中の問題解決のためのサポートの提供。

4. 同じ品質に基づいた競争力のある価格。

5. 量産品質と同じサンプル品質を保証します。