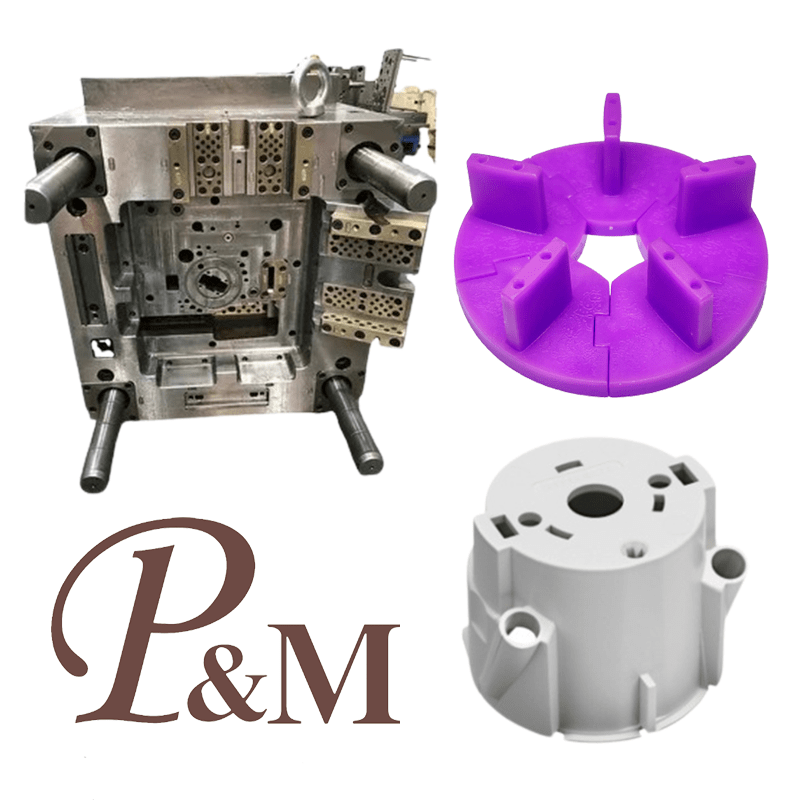

単一キャビティ金型の製造

寧波 (P&M) プラスチック金属製品有限公司は 17 年の金型製造技術を持ち、プラスチック射出成形金型部品の成形をカスタマイズできます。当社はプロのカスタマイズされたプラスチック射出金型部品成形サービスを提供しており、プロのプラスチック射出金型部品成形メーカーです。製品の原材料や金型材料の選定には十分な経験があります。プラスチック射出成形部品成形のカスタマイズプロセスにおいて、私たちの工場はワンストップサービスを提供することができます。当社は、CAD設計、金型製作、射出成形、プラスチック製品の生産、組立等のプラスチック射出成形金型部品成形に関する設計・生産能力を有しております。

お問い合わせを送信

また、当社はプラスチック原料サプライヤー、印刷メーカー等と協力関係を築き、原料の供給と印刷品質の確保に努めております。当社は豊富な経験と完璧なサプライチェーンを通じて、顧客の特定のニーズを満たす高品質のカスタマイズされたプラスチック射出成形金型部品成形製品を提供できます。同時に、当社は10年間の専門的な外国貿易サービスの経験があり、外国貿易プロセスを理解し、お客様により良いサービスを提供します。単一キャビティ金型の製造では、主に射出成形金型を使用して、対応するプラスチック部品を製造できます。

プラスチック射出成形金型成形の重要なポイントは、金型設計、プロセスパラメータ制御、および品質管理を中心に展開します。詳細な概要は次のとおりです。

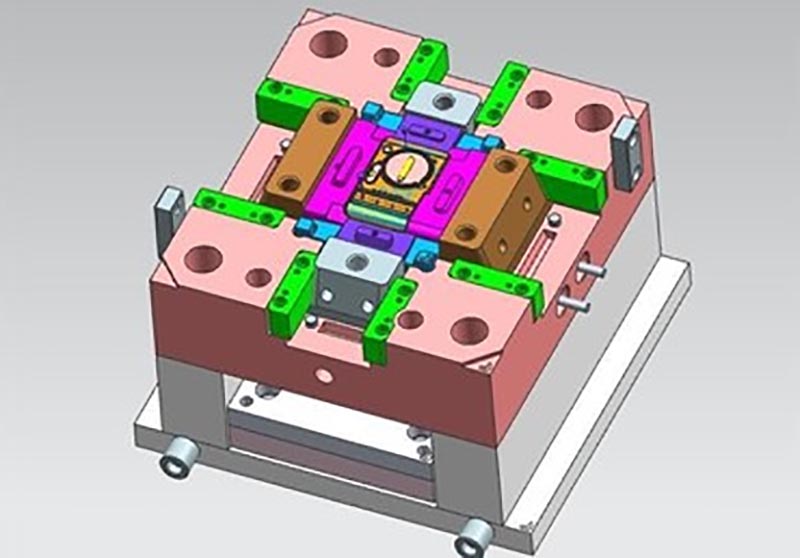

I. 金型設計のポイント(成形品質に直結)

1. 金型構造設計

パーティング サーフェスの設計: 複雑な形状によって生じるバリや埋め込みを避けるために、平らなパーティング ラインまたは傾斜したパーティング ラインを選択します。プラスチック キャップなどの部品の場合は、溶接跡を最小限に抑えるために、パーティング面の対称性に注意してください。

キャビティとゲート システム:

コールド ランナー射出成形金型の場合、ゲート システム設計を最適化してコールド スラグの無駄を削減します。過剰な体積による不十分な射出圧力を避けるために、成形品とゲート システムの総体積を計算する必要があります (たとえば、この例では V = 10.3 cm3)。

ゲートの位置は、パーツ上の装飾的なパターンや応力集中領域 (丸いコーナーの遷移など) を避ける必要があります。サイド ゲートまたはポイント ゲートは、薄肉または複雑なキャビティに適しています。エジェクタ システム設計: 部品の変形や金型の固着を防ぐために、エジェクタ ピンを均等に配置する必要があります。エジェクタの高さはパーツの厚さと一致する必要があります (たとえば、トロフィー スタイルのパーツの壁が厚い領域では、より長い取り出し時間が必要になります)。

2. 補助システムの設計

温度制御システム: 温度制御ゾーンは材料特性に基づいて設定する必要があります (例: ABS には 210 ~ 250°C、PP には 180 ~ 220°C が必要です)。収縮や反りを防ぐために、厚肉部分と薄肉部分の温度差は 10°C 以内に保つ必要があります。

冷却方式:循環水または空冷を使用します。冷却時間は、壁が厚い領域では延長し (30 ~ 60 秒)、壁が薄い領域では短くする必要があります (15 ~ 30 秒)。金型の強度は高圧冷却要件を満たさなければなりません (たとえば、鋼製金型はより高い冷却圧力に耐えることができます)。

3. 金型の強度と寿命

金型の強度は、製品の成形品質と寿命を確保するために重要です。材料の選択は、射出圧力、保持時間、および部品サイズに基づいて行う必要があります (たとえば、スチール金型の寿命は 50,000 サイクル以上である必要があり、アルミニウム金型は小ロット生産に適しています)。熱応力による亀裂も考慮する必要があります。強度はリブの補強または局所的な硬化によって達成する必要があります。

II.主要な成形前の準備 (やり直しを避けるため)

1. 製品構造と加工性の分析

寸法と精度: 重要な寸法公差 (IT11 ~ IT13) を定義し、高精度の金型加工 (インサート フィットなど) を通じてこれらを達成します。コストを削減するために、重要でない寸法を緩和することができます。壁の厚さと抜き勾配: 壁の厚さの偏差は ≤10% である必要があります。過度に厚い領域には、補強または構造の調整が必要です。金型の損傷を防ぐために、すべての成形面に対して抜き勾配角度を設計する必要があります (外面の場合は 3°以上、非外面の場合は 1°以上)。

コーナー フィレットと遷移: 応力集中を軽減するために、プラスチック部品のコーナーには 0.5 mm 以上の半径を付ける必要があります。金型キャビティの丸み付けを同時に行うことで、金型の寿命が延びます。

2. 材料特性の適応

異なるプラスチックの収縮特性と流動特性は大きく異なるため、目標を絞った金型設計の調整が必要です。

材料の種類 収縮金型設計のポイント

ABS 0.5% ~ 0.8% は、反りを防ぐために均一な冷却が必要です。ゲートの位置は、溶接跡がつきやすい領域を避けてください。

PP 1.5% ~ 2.5% では、より大きな収縮が可能になります。ヒケを防ぐために冷却システムを強化する必要があります。

PS 0.3% ~ 0.5% では、気泡を避けるために均一な壁厚 (3 ~ 8 mm) が必要です。透明なプラスチック部品には、高度に研磨された金型が必要です。

Ⅲ.プロセスパラメータ制御(成形効率と品質を決定)

パラメータの種類 キーポイント

射出圧力と射出速度: 複雑なキャビティでは、金型を完全に充填するためにより高い圧力 (50 ~ 120 MPa) が必要です。速度は段階的に調整する必要があります (充填には低速射出、圧力保持には高速射出)。

滞留時間は通常 10 ~ 30 秒ですが、厚肉の領域では冷却収縮によるひけキャビティやヒケを防ぐために 30 秒以上に延長する必要があります。

冷却時間:内外の大きな温度差による変形を防ぐため、厚肉部では30~60秒、薄肉部では15~30秒。鋼製金型の冷却速度は5~10℃/minで制御可能です。

型締力 射出成形機の最大型締力は、型閉じ中の金型の滑りを防ぐために適合させる必要があります (たとえば、ABS の射出圧力は高く、型締力 ≥ 800 トンが必要です)。

IV.成形時の注意点

金型の予熱: 金型の温度を上げると (50 ~ 80°C)、材料の付着が減少し、表面仕上げが向上します (特に透明なプラスチック部品の場合)。

乾燥: 吸湿性の材料 (PA など) は、多孔性の欠陥を避けるために、予備乾燥 (80 ~ 100°C で 2 ~ 4 時間) が必要です。

生産バッチの適応: 大規模生産には、鋼製金型と自動化装置 (ロボットピックアップなど) が必要です。小規模生産では、手作業でアルミニウム金型を使用できます。

サイクルの最適化: 材料の残留物を防ぐためにネジを定期的に清掃します。ホットランナーシステムを使用して溶接跡を最小限に抑え、廃棄物を削減します。

V. 品質検査と後処理

欠陥検出: ショートスポット (アンダーフィル)、気泡 (空気混入)、および反り (不均一な冷却) のチェックに重点を置きます。照明や座標測定機を使用して問題を特定できます。

寸法校正: 材料の収縮率に基づきます (例: ABS の収縮は 0.5%)。

当社は、高品質のプラスチック射出金型部品成形製造を提供するプラスチック射出金型部品成形メーカーです。プラスチック射出成形金型部品成形製品のカスタマイズ/開発をご希望の場合は、当社を見つけることができます。当社は専門的な射出成形金型設計と成熟した製造技術を備えており、製品設計、金型製作、製品生産、製品梱包、製品輸送までのワンストップサービスを提供し、あらゆる段階でお手伝いします。当社に来ていただく限り、製品の品質、生産時間、情報対話などの面で満足していただける究極のサービスを提供します。

|

製品名 |

単一キャビティ金型の製造 |

|

提供してください |

2D、3D、サンプル、またはサイズ マルチアングルの写真は |

|

成形時間 |

20~35日 |

|

製品時間 |

7~15日 |

|

金型精度 |

+/-0.01mm |

|

金型の寿命 |

5,000~1億ショット |

|

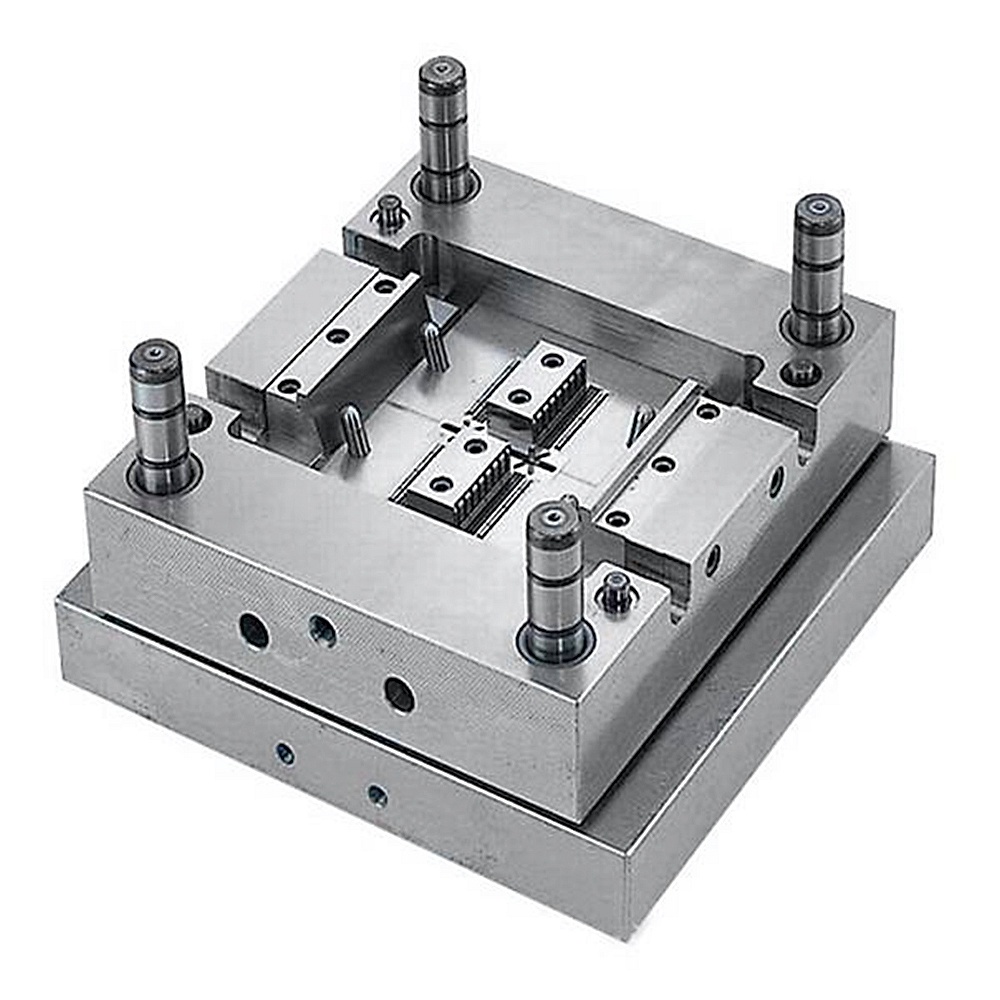

製造工程 |

図面の監査 - モールドフロー解析 - 設計検証 - カスタムマテリアル - 金型加工 - 中子加工 - 電極加工 - ランナーシステム 加工 - 部品加工・調達 - 加工受入 - キャビティ 表面処理工程 - 複合モード 金型 - 全体 金型表面コーティング - 取付板 - 金型サンプル - サンプルテスト - 送付 サンプル |

|

金型キャビティ |

1 つのキャビティ、複数のキャビティ、または同じ 異なる製品を一緒に作ることができる |

|

金型材質 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

ランナーシステム |

ホットランナーとコールドランナー |

|

基材 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

仕上げる |

言葉通り、鏡面仕上げ、 マットな表面、脈理 |

|

標準 |

HASCO、DME、または依存 |

|

主要技術 |

フライス加工、研削、CNC、EDM、ワイヤー 切断、彫刻、放電加工、旋盤、表面仕上げなど |

|

ソフトウェア |

CAD、PRO-E、UG 設計時間: 1 ~ 3 日 (通常の状況) |

|

製品材質 |

ABS、PP、PC、PA6、PA66、TPU、POM、PBT、PVC、ヒップ、PMMA、TPE、PC/ABS、TPV、TPO、TPR、EVA、HDPE、LDPE、CPVC、PVDF、PPSU.PPS。 |

|

品質システム |

ISO9001:2008 |

|

時間を確立する |

20日間 |

|

装置 |

CNC、EDM、突っ切り 機械、プラスチック機械などのプラスチックスーツケース金型浙江 |

プラスチック射出成形金型の製作

プラスチック成型仕様

金型設計:

取引プロセス:

金型試験:

製品の梱包

工場

私たちはカスタムプラスチック金型工場です。私たちの工場はプラスチック射出成形金型メーカーです。私たちはプロのカスタムプラスチック金型で17年の経験と10年の外国貿易の経験があります。当社はカスタムプラスチック金型のサプライヤーです。カスタムプラスチック金型サービスを提供できます。当社の工場では射出成形プラスチック部品の製造が可能であり、製品の品質はお客様にご満足いただけます。

当社には 50 台以上のハイエンドマシンと数百人のエンジニアとデザイナーがいます。製品設計~金型製作~製品生産~製品梱包~輸送までワンストップで対応致します。当社には完全な生産チェーンがあります。あらゆるご要望にお応えいたします。

当社が提供するサービス:

プロフェッショナルなカスタム金型サービス、プラスチック金型の設計と製造。プラスチック製品の生産、製品設計、金型設計、ブロー金型のカスタマイズ、回転金型のカスタマイズ、ダイカスト金型のカスタマイズ。 3D プリンティング サービス、CNC 製造サービス、製品パッケージ、カスタマイズされたパッケージ、出荷サービス。

私たちは常に品質第一、時間第一の原則を遵守します。お客様に最高品質の製品を提供するとともに、生産効率の最大化と生産時間の短縮に努めます。当社は創業以来一度も顧客を失ったことがないことをすべてのお客様に誇りに思っております。製品に問題がある場合は、積極的に解決策を模索し、最後まで責任を負います。

よくある質問

Q1: 商社ですか、それともメーカーですか?

A: 私たちはメーカーです。

Q2.見積もりはいつ入手できますか?

A: 通常、お問い合わせをいただいてから2日以内にお見積りをさせていただきます。

非常にお急ぎの場合は、まずお見積りをさせていただきますので、お電話いただくかメールでお知らせください。

Q3.金型の納期はどれくらいですか?

A: すべては製品のサイズと複雑さによって異なります。通常、リードタイムは25日です。

Q4. 3D 図面がないのですが、新しいプロジェクトをどのように始めればよいですか?

A: 成形サンプルを提供していただければ、3D 図面デザインの完成をお手伝いします。

Q5.出荷前に製品の品質を確認するにはどうすればよいですか?

A:あなたが私たちの工場に来ず、検査のための第三者もいない場合、私たちはあなたの検査労働者として働きます。

プロセスレポート、製品のサイズ構造と表面の詳細、梱包の詳細など、生産プロセスの詳細をビデオで提供します。

Q6.支払い条件は何ですか?

A: 金型の支払い: 事前に T/T によって 40% のデポジット、最初の試用サンプルを送信する前に 30% の 2 番目の金型の支払い、最終サンプルに同意した後の 30% の金型残高。

B: 生産支払い: 事前に 50% のデポジット、最終商品を発送する前に 50%。

Q7: 私たちのビジネスを長期的かつ良好な関係にするにはどうすればよいですか?

答え:1.当社は、お客様に最高品質の製品を提供できるよう、優れた品質と競争力のある価格を維持しています。

2. 私たちは、お客様がどこから来たとしても、すべてのお客様を友人として尊重し、誠実に取引し、友達になります。