厳しい公差の成形ソリューション

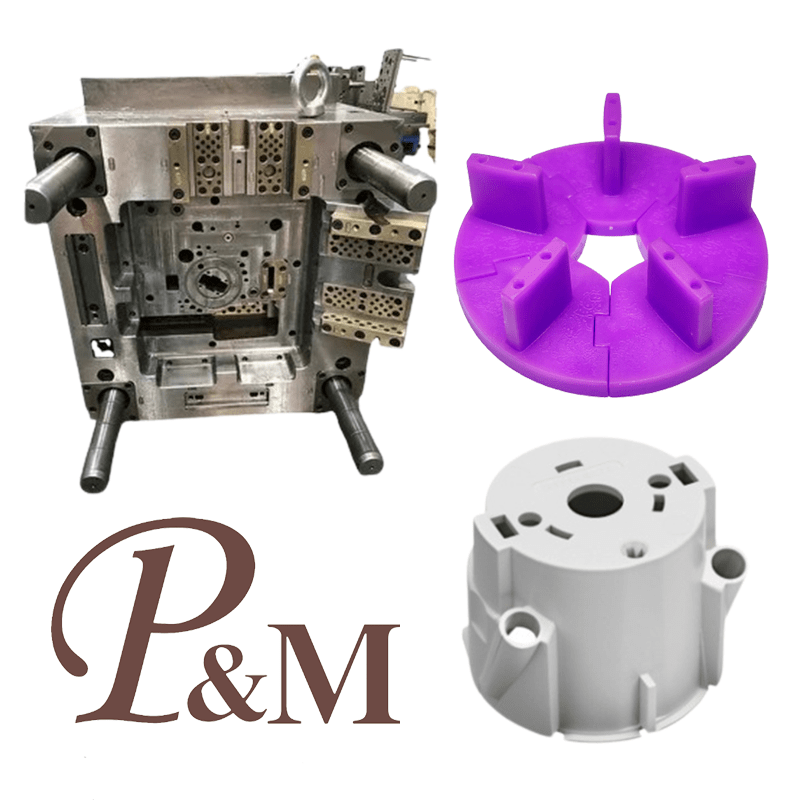

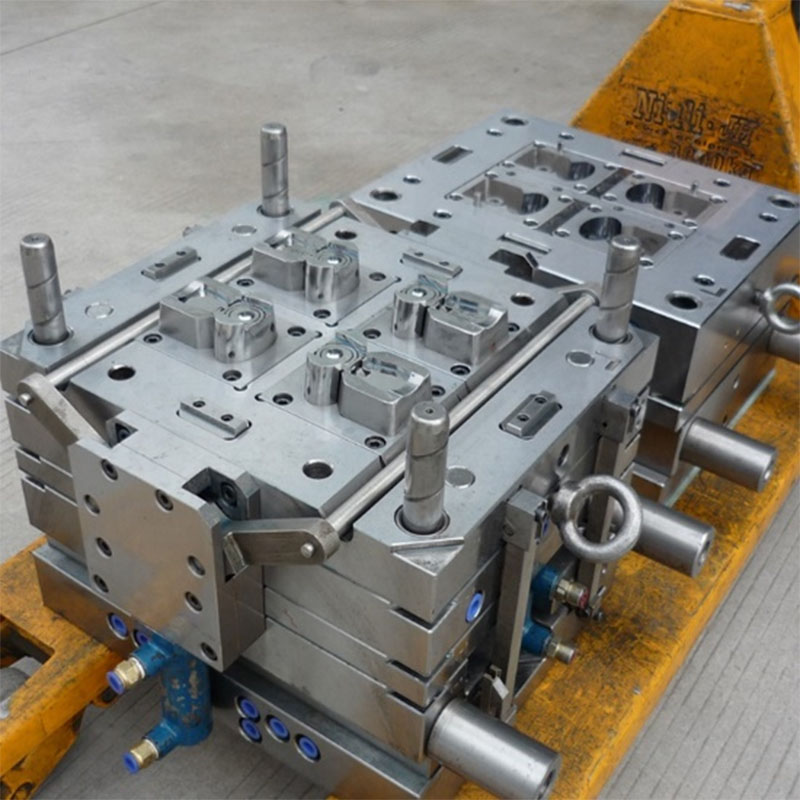

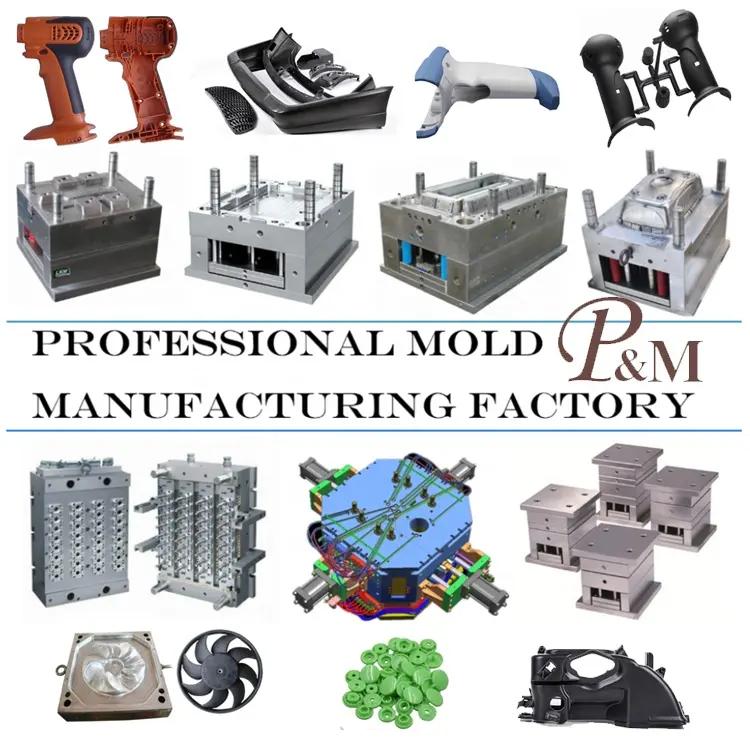

寧波 (P&M) は、プラスチック製品のカスタマイズされた金型の 15 年の金型製造技術を持っています。当社は ISO 9001 認証を取得しています。私たちはプロのカスタム金型サービスを提供し、プロのプラスチック金型メーカーです。製品の原材料選定や金型材料の選定など、豊富な経験を持っております。私たちはさまざまな材料の特性と金型設計の長所と短所を熟知しています。お客様に最適な素材と専門的なデザインアドバイスをご提案させていただきます。

お問い合わせを送信

当社は、逸脱が許されない完全な公差の厳しい成形ソリューションを提供します。当社の利点は、材料の収縮、冷却の均一性、プロセスの変動を金型設計に統合する包括的な公差解析です。高度なテクノロジーには、リアルタイムのプロセス制御のための熱センサーが組み込まれています。品質保証では、最も厳密な幾何学的仕様に対する全次元の承認が義務付けられています。当社の厳しい公差成形ソリューションは、優れたパフォーマンスを備えた機能的で複雑なコンポーネントの製造の成功を保証します。

1. カスタム金型構造: プラスチックカラーの要件に合わせてカスタマイズ

プラスチック カラー (例: メカニカル シャフト カラー、電子部品の間隔調整カラー、パイプ断熱カラー) には、シャフト/パイプの高い内穴精度、軸方向の位置決めのための構造的安定性、および多くの場合保護機能やシール機能が求められます。当社の金型構造は、これらの主要な要求に対応するためにカスタマイズされています。

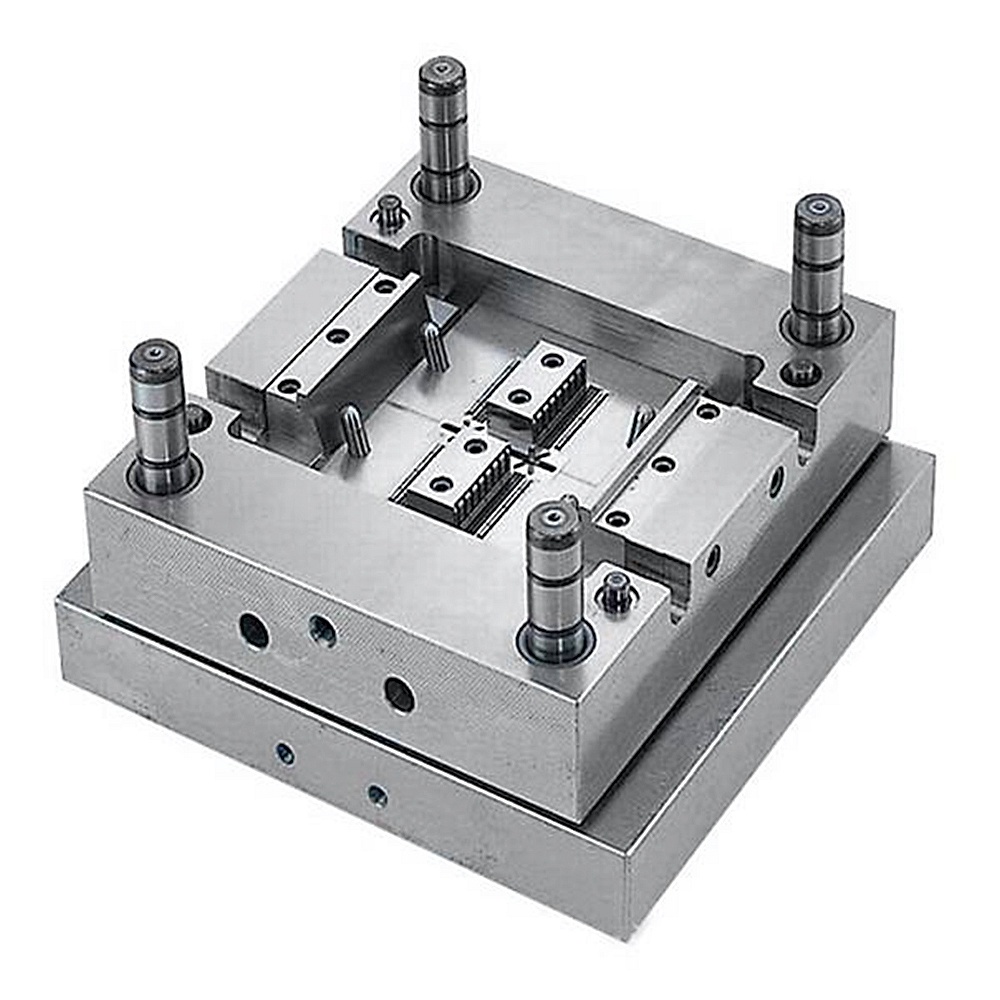

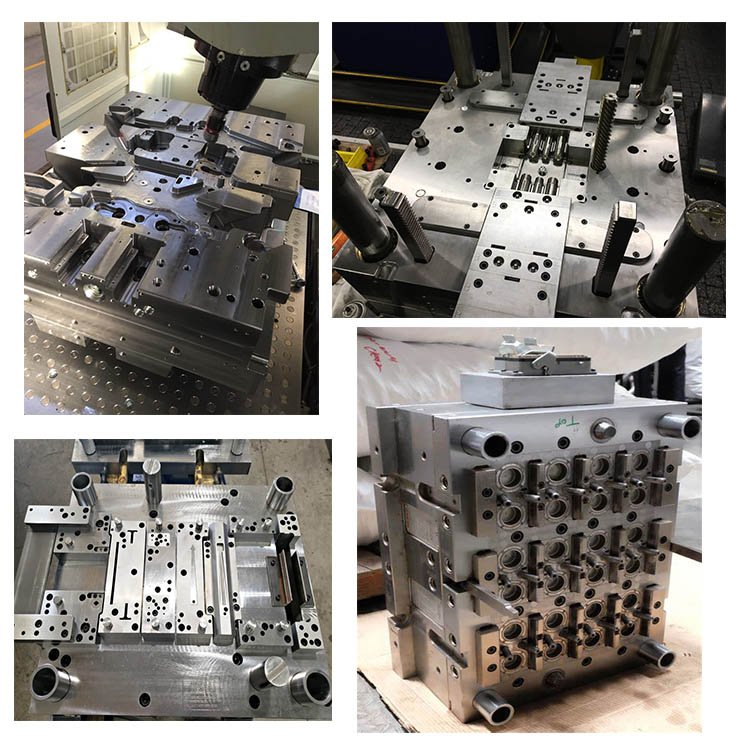

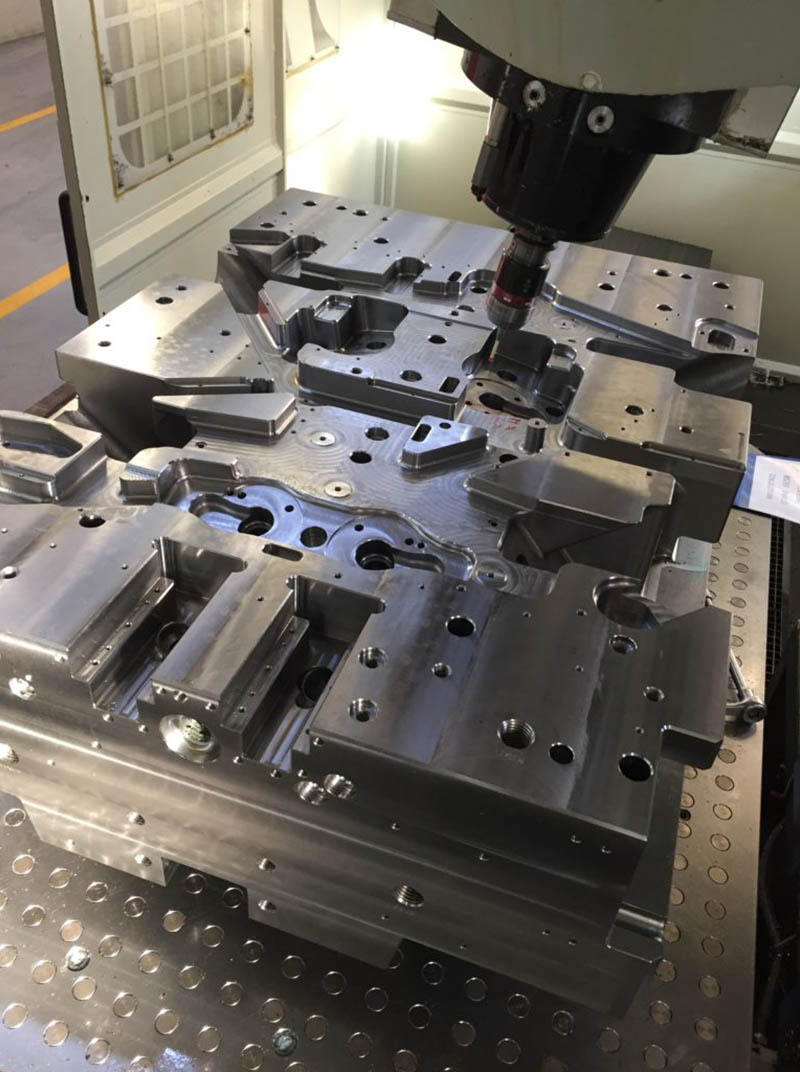

キャビティとコア: 超精密 CNC 旋削/フライス加工 (公差 ±0.005mm という厳しい精度) で機械加工され、重要な特徴を再現します。

内穴精度 (直径公差 ±0.008mm、真円度 ≤0.005mm) により、シャフト/パイプ (例: 機械用直径 5 ~ 50mm のシャフト) とのシームレスな嵌合を保証し、使用中の半径方向の動きやぐらつきを防ぎます。

シャフト/パイプ上でカラーの位置を固定するための軸方向位置決め構造 (例: 高さ公差 ±0.01 mm の階段状ショルダー、滑り止め内輪)。これは、カラーの間隔調整 (コンポーネントのギャップの維持) またはストップカラー (軸方向のずれの防止) に重要です。

保護/断熱設計 (例: 衝撃保護のため外壁を 1 ~ 3 mm 厚くし、断熱のため中空構造) により、下にあるコンポーネント (電子センサー、パイプ継手など) を損傷や温度変化から保護します。

取り付けが容易な機能 (例: 組み立てが簡単な分割スロット、ロック用のねじ公差 ±0.01 mm のねじ穴) により、シャフト/パイプを損傷することなく現場での取り付けが簡素化されます。

ゲート システム: 内穴の精度と構造的完全性の低下を避けるように設計されています。

小~中型のカラー (電子スペーシング カラーなど) のエッジ ゲート (機能しない外側のエッジに配置) - 嵌合精度に影響を与える可能性がある内側の穴領域のウェルド ラインを最小限に抑えます (精密な機械式カラーでは大きなリスクです)。

ホット ランナー システム (大型または複数キャビティ カラー、例: バルク パイプ断熱カラー用) は、一定の溶融温度を維持します。材料の無駄を 18 ~ 25% 削減し、均一な肉厚を保証します (構造の安定性と断熱性能を維持するために重要です)。

冷却システム: カラーの円筒/環状構造に合わせて最適化:

同心円状の冷却チャネル (カラーの内径/外径が一致) により均一な熱放散が保証され、シャフト/パイプのフィットを損なう内穴の変形 (楕円など) を防止し、サイクル タイムを 30 ~ 40% 短縮します。

ステップショルダーまたは厚くなった壁を対象とした冷却 - 軸方向の位置決め精度を損なう収縮を回避します(例:間隔カラーのショルダー高さの変動 ≤0.01mm)。

エジェクションシステム: 内穴の精度と円筒形状を保護するために校正されています:

エジェクタリング(円筒カラー用)により、突き出し力を均一に分散し、内穴の傷や外面の変形を防ぎ、カラーの真円性とフィット性を確保します。

ストリッパー プレート (複雑な段差構造を持つカラー用) は、位置決めショルダーの損傷を防ぎ、カラーの軸方向の位置決め機能を維持します。

2. 適切なプラスチック材料: プラスチックカラーの用途に適合

プラスチック カラーは、軸方向/半径方向の応力、環境への曝露 (湿気、温度、化学物質)、およびコンポーネント保護の要求に直面します。当社では、フィットの安定性、耐久性、および使用シナリオに基づいて材料を選択します。

PP(ポリプロピレン):汎用カラー(軽量パイプ間隔カラー、家電部品カラーなど)に最適です。良好な耐薬品性 (水、中性洗剤に対する)、適度な剛性 (Shore D 60 ~ 70)、およびコスト効率を備えており、低応力の屋内シナリオ (アキシャル荷重 ≤50N) に適しています。

ABS (アクリロニトリル ブタジエン スチレン): 精密電子カラー (回路基板間隔調整カラー、コネクタ位置決めカラーなど) に使用されます。高い寸法安定性 (収縮率 1.5 ~ 2.5%)、優れた耐衝撃性 (15 ~ 20 kJ/m²)、電子組立プロセスとの互換性を誇り、小さなシャフト (直径 10 mm 以下) に一貫した内穴フィットを保証し、屋内電子機器に最適です。

PA66 + ガラス繊維 (20 ~ 30% GF): 高応力機械カラー (産業機械のシャフト カラー、自動車のドライブ シャフト カラーなど) に最適です。引張強度 (最大 80 MPa) と耐熱性 (最大 120 °C) を高めるためにガラス繊維で強化されており、軸方向荷重 ≤ 500 N をサポートし、工業用温度に耐えられるため、機械や自動車での使用に適しています。

PVC (ポリ塩化ビニル): パイプの断熱/保護カラー (配管パイプのカラー、HVAC ダクトのカラーなど) に最適です。優れた耐候性 (紫外線による黄ばみがない) と耐薬品性 (酸、アルカリに対する) が特徴で、温度変化からパイプを断熱し、腐食から保護します。屋内/屋外の配管や HVAC システムに最適です。

POM (ポリオキシメチレン): 低摩擦の精密フィットカラー (スライディング機械式カラー、ベアリング間隔カラーなど) に適しています。高い寸法精度 (内穴公差 ±0.005mm) と低い摩擦係数 (0.15 ~ 0.3) を実現し、スムーズなシャフトの滑り (必要な場合) と長期にわたる嵌合安定性を保証し、可動部品を含む機械アセンブリに最適です。

3. 射出成形プロセス: プラスチックカラーの品質を最適化

当社の射出成形プロセスは、プラスチック カラーのフィット精度、構造的安定性、保護の要求を満たすように微調整されており、次のような重要な利点があります。

内穴嵌合精度:

材料の均一性を高めるために最適化された射出パラメータ (温度 180 ~ 260°C、圧力 60 ~ 100 MPa)。穴の内壁に内部空隙がなく、各カラーの内径が厳しい公差 (変動 ≤0.008mm) を確実に満たし、シャフト/パイプの結合や緩みを回避します。

成形後の内穴測定 (精密プラグゲージによる) で適合性を検証します。精密カラーの欠陥率は 0.2% 未満に抑えられ、適合精度が安全性に影響を与える機械や自動車の用途では重要です。

構造および保護性能:

軸方向荷重試験 (機械式ストップ カラーの場合) により、変形することなく 1.5 倍の定格荷重に耐えることを確認します。動作中のカラーの破損やコンポーネントの変位を防ぎます。

業界標準 (硬度については ASTM D2240、耐薬品性については ISO 10366 など) への準拠を確認するための絶縁/耐薬品性テスト (パイプ カラー用) - 基礎となるコンポーネントの長期保護を保証します。

効率的な生産:

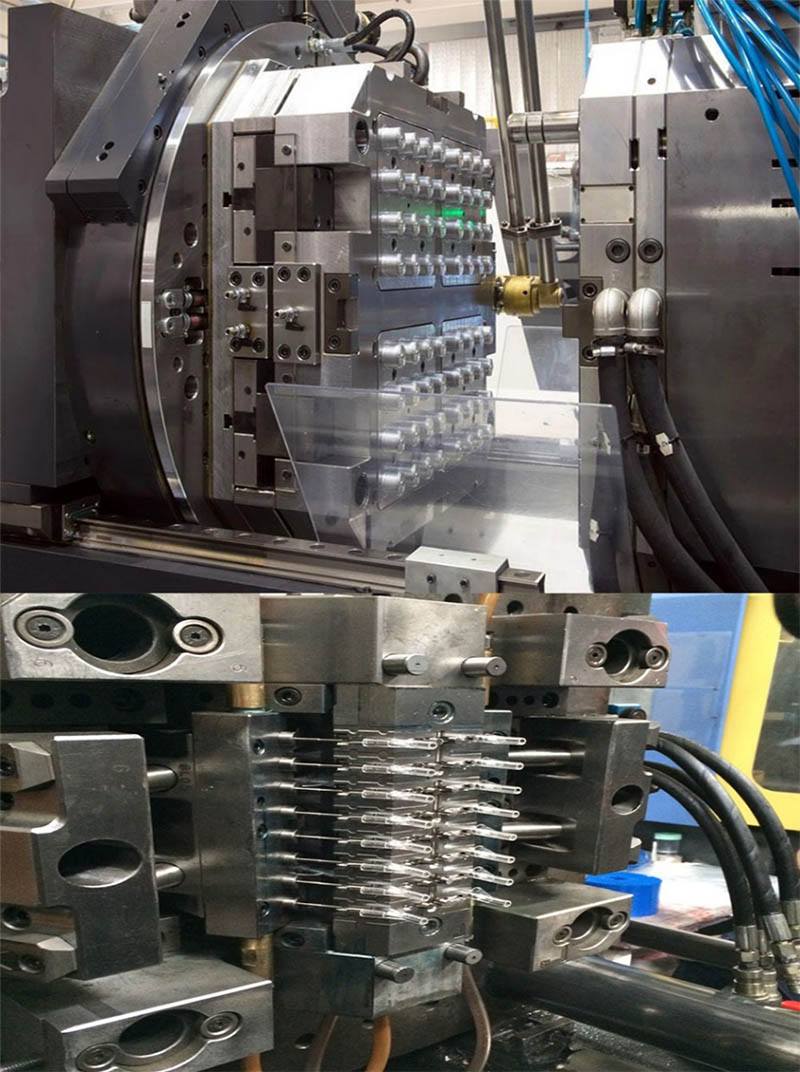

マルチキャビティ金型 (電子間隔調整カラーなどの小型カラーの場合は 32 ~ 64 個のキャビティ) により生産量が最大化され、1 日の生産量は 80,000 ~ 120,000 個の部品に達し、自動車産業またはエレクトロニクス産業の大量需要に対応します。

自動仕分けと内穴検査 - 人件費を削減し、適合精度が認定されたカラーのみが次のプロセスに入るようにします。

コストの最適化:

ホット ランナー システムは材料の無駄を削減します。特に PA66+GF や POM などの高コスト材料の場合、大量注文 (100,000 以上の首輪) の場合、単位あたりのコストを 12 ~ 18% 削減します。

ステップショルダー、ネジ穴、分割スロットの一体成形により、後処理(二次的な穴あけや溝加工など)が不要になり、生産時間とコストが削減されます。

4. 当社のサービス: 金型を超えて - プラスチックのカラーとアセンブリ

当社は、金型だけでなく、プラスチックカラー製造のためのエンドツーエンドのソリューションを提供します。

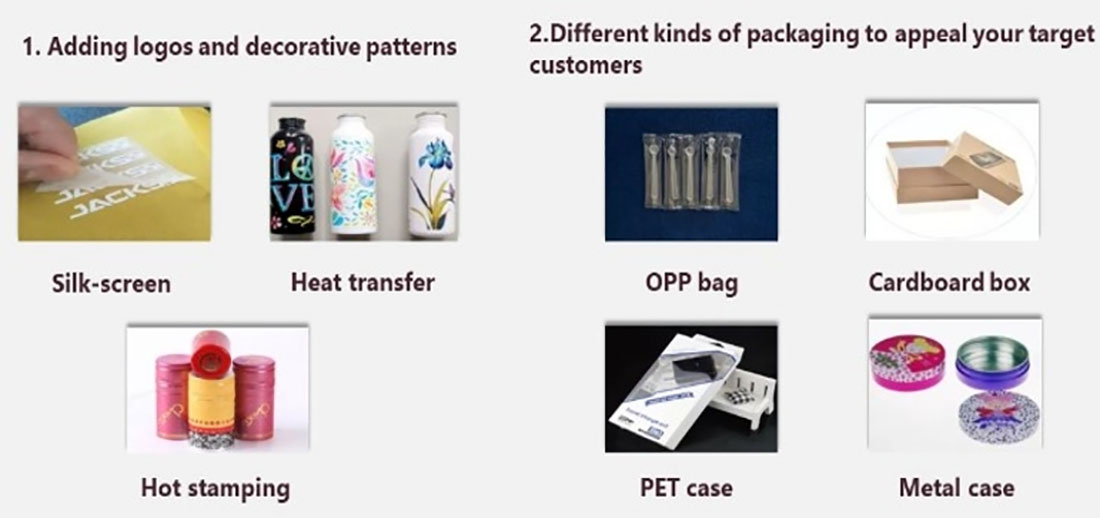

プラスチックカラーの製造: さまざまなサイズ (内径 3 ~ 50 mm、外径 8 ~ 80 mm、高さ 2 ~ 20 mm)、デザイン (ソリッド、スプリット、段付き)、仕様 (シャフト/パイプの寸法に合わせてカスタマイズ) のカスタム カラーを製造します。カスタムカラー (RAL/Pantone コード) および表面処理 (工業用カラーの防食コーティング、電子カラーの帯電防止コーティング) をサポートします。

付加価値のある組み立て: カラー サブアセンブリのオプションの組み立てサービス - 例: ゴム製 O リングの取り付け (パイプ カラーのシール用)、ロック ネジを使用したカラー セットの組み立て (メカニカル シャフト カラーの場合)、または発泡断熱材の統合 (パイプの温度保護用)。すぐに取り付けられるサブアセンブリを提供し、生産時間を節約します。

カスタム設計サポート: 3D 金型設計とラピッド プロトタイピング (射出成形または CNC 機械加工による) を提供します。 2 ~ 3 日で 30 ~ 50 個のプロトタイプ カラーを製造し、内穴のフィット感、軸方向の耐荷重性、取り付けの利便性をテストして、量産前に金型設計を最適化できます。ガラス繊維で強化されており、引張強度を高め(最大60MPa)、収縮率を低減(1.0~1.5%)しています。寸法精度が要求される耐荷重ABS部品に適しています。

高光沢 ABS: 美観部品 (化粧品パッケージ、オーディオ デバイス パネルなど) に適しています。研磨された表面仕上げ(後処理は不要)が特徴で、高い光沢を維持する ABS の能力を活用しており、外観が重要な消費者製品に最適です。

3. ABS 射出成形プロセス: パフォーマンスの最適化

当社の射出プロセスは、ABS の特性を最大限に高めるために微調整されており、次のような重要な利点があります。

精度と一貫性:

溶融温度制御 (220 ~ 260°C) により、ABS が均一に流れるようにし、コールド スラグや焼け跡を防ぎます。

ABS の粘度に合わせて調整された射出圧力 (70 ~ 100 MPa) により、過剰な応力 (部品の歪みの原因となる可能性があります) を発生させずにキャビティを完全に充填します。

サーボ駆動機械による寸法公差制御 (小型部品の場合は ±0.03mm)。緊密な嵌合が必要な ABS コンポーネント (電子コネクタなど) にとって重要です。

表面品質:

欠陥を除去するための金型キャビティ研磨 (高光沢部品の場合は Ra ≤0.2μm)。ABS の優れた表面再現により、目に見える傷はありません。

ウェルド ラインの削減 (ゲートの配置と溶融温度の最適化による) - 複雑な形状の ABS 部品の強度と外観が向上します。

効率:

目標を絞った冷却によるサイクル時間の最適化 (部品あたり 20 ~ 40 秒) - 生産速度と ABS の冷却要件のバランスをとります。

生産量を高めるためのマルチキャビティ金型 (ボタンなどの小型部品の場合は 8 ~ 32 個のキャビティ) - ABS の良好な流れにより、複数のキャビティにわたる均一な充填がサポートされ、標準設計の場合、毎日最大 50,000 個の部品が生産されます。

費用対効果:

ホット ランナー システムは材料の無駄を削減 (15 ~ 20%) - コールド ランナーからのスクラップを最小限に抑え、大量の ABS 部品のユニットあたりのコストを削減します。

フィーチャー(リブ、ボスなど)を一体成形することで後加工が不要になり、人件費が削減され、安定した品質が保証されます。

4. 当社のサービス: 金型を超えて - ABS コンポーネントとアセンブリ

当社は、お客様のニーズに合わせた ABS 製造のためのエンドツーエンドのソリューションを提供します。

ABS コンポーネントの製造: サイズ (5×5mm ~ 500×300mm)、形状 (複雑な形状、最小 0.8mm の薄壁)、仕上げ (光沢、マット、テクスチャード加工) のカスタム ABS パーツを製造します。カラーマッチング(RAL/Pantoneコード)と後処理(塗装、メッキ、印刷)をサポートし、ABSの美的魅力を高めます。

付加価値アセンブリ: ABS サブアセンブリのオプションのアセンブリ サービス - 金属インサートの取り付け (強度向上のため)、ABS 部品の接着剤による接着、非 ABS コンポーネント (ゴム ガスケット、電子モジュールなど) の統合など。すぐに統合できるサブアセンブリを提供し、生産時間を節約します。

カスタム設計サポート: 3D 金型設計と ABS プロトタイピング (CNC 加工または射出成形による) を提供します。当社では、量産前に ABS の性能 (耐衝撃性、フィット感) をテストし、金型設計を最適化するために、3 ~ 5 日で 10 ~ 50 個の試作部品を製造します。

当社はプラスチック金型メーカーであり、射出金型、ブロー金型、回転金型、ダイカスト金型などのカスタム金型サービスを提供できます。

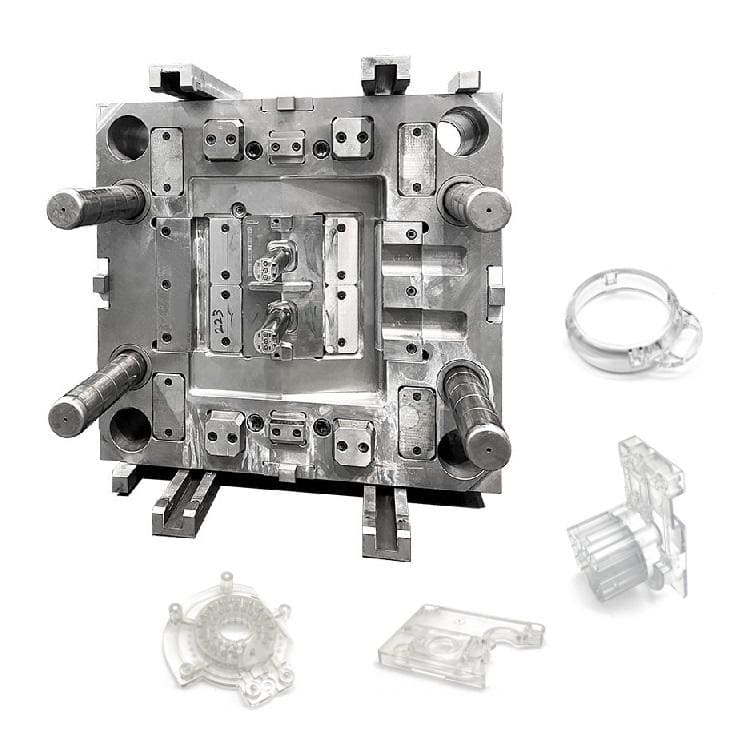

カスタム射出成形金型については、専門的なカスタム射出成形サービスを提供できます。通常、プラスチック射出成形金型の製造は、射出成形技術を使用して成形品を製造します。射出成形金型の金型材質はP20、718、S136、H13等からお選びいただけます。金型の材料は、金型の寿命と製品の材料要件を反映します。

ブロー成形生産が必要な部品については、専門的なカスタムブロー成形サービスも提供できます。

|

製品名 |

プラスチックカラー用金型

|

|

提供してください |

2D、3D、サンプル、またはサイズ マルチアングルの写真は |

|

成形時間 |

20~35日 |

|

製品時間 |

7~15日 |

|

金型精度 |

+/-0.01mm |

|

金型の寿命 |

5,000~1億ショット |

|

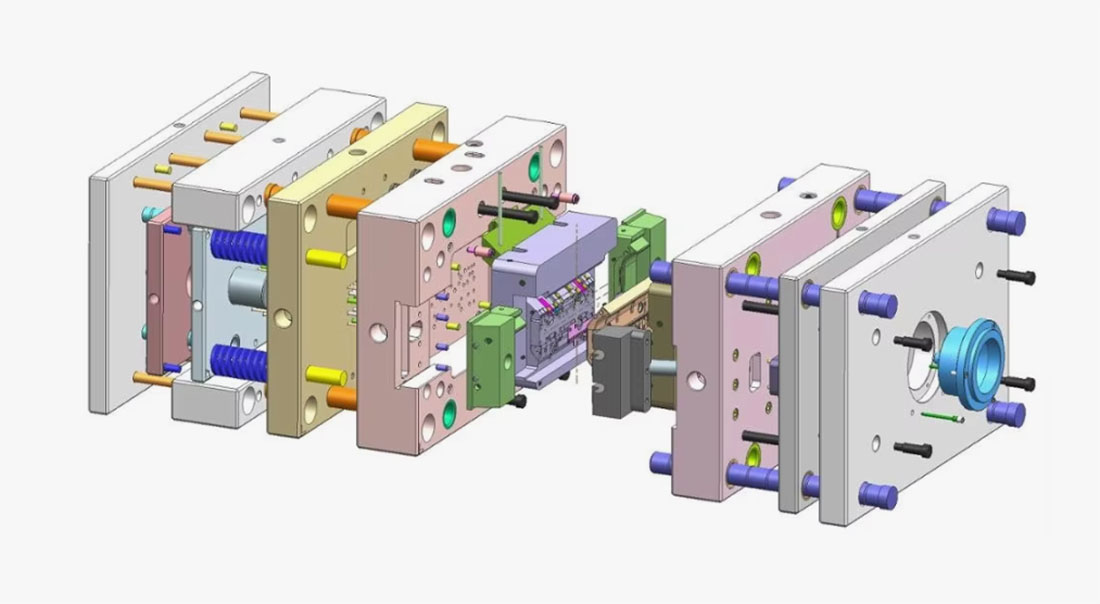

製造工程 |

図面の監査 - モールドフロー解析 - 設計検証 - カスタムマテリアル - 金型加工 - 中子加工 - 電極加工 - ランナーシステム 加工 - 部品加工・調達 - 加工受入 - キャビティ 表面処理工程 - 複合モード 金型 - 全体 金型表面コーティング - 取付板 - 金型サンプル - サンプルテスト - 送付 サンプル |

|

金型キャビティ |

1 つのキャビティ、複数のキャビティ、または同じ 異なる製品を一緒に作ることができる |

|

金型材質 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

ランナーシステム |

ホットランナーとコールドランナー |

|

基材 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

仕上げる |

言葉通り、鏡面仕上げ、 マットな表面、脈理 |

|

標準 |

HASCO、DME、または依存 |

|

主要技術 |

フライス加工、研削、CNC、EDM、ワイヤー 切断、彫刻、放電加工、旋盤、表面仕上げなど |

|

ソフトウェア |

CAD、PRO-E、UG 設計時間: 1 ~ 3 日 (通常の状況) |

|

製品材質 |

ABS、PP、PC、PA6、PA66、TPU、POM、PBT、PVC、ヒップ、PMMA、TPE、PC/ABS、TPV、TPO、TPR、EVA、HDPE、LDPE、CPVC、PVDF、PPSU.PPS。 |

|

品質システム |

ISO9001:2008 |

|

時間を確立する |

20日間 |

|

装置 |

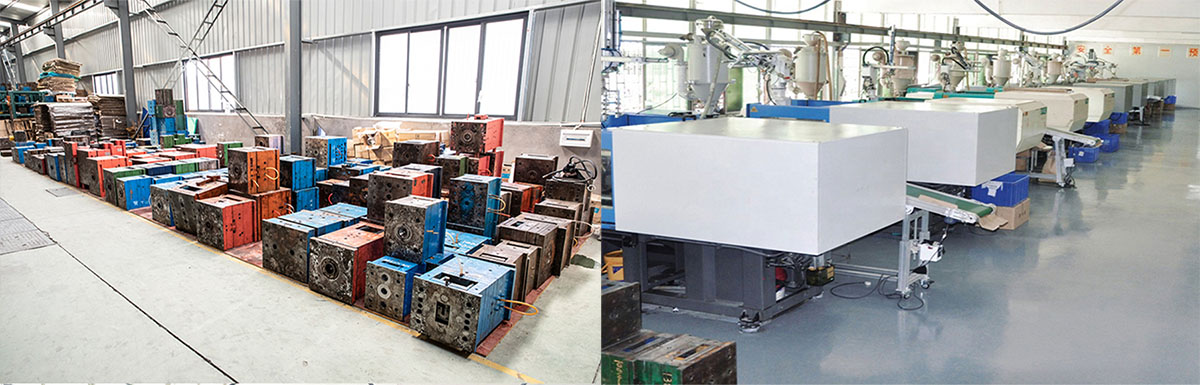

CNC、EDM、突っ切り 機械、プラスチック機械などのプラスチックスーツケース金型浙江 |

プラスチック射出成形金型の製造 射出成形金型の製造

1.サンプル/図面とお客様の要件に従って製品設計を伝えます。

2.製品設計が確認された後、金型設計を実行し、あらゆる種類の射出金型、ブロー金型、シリコーン金型、ダイカスト金型サービスを提供します。

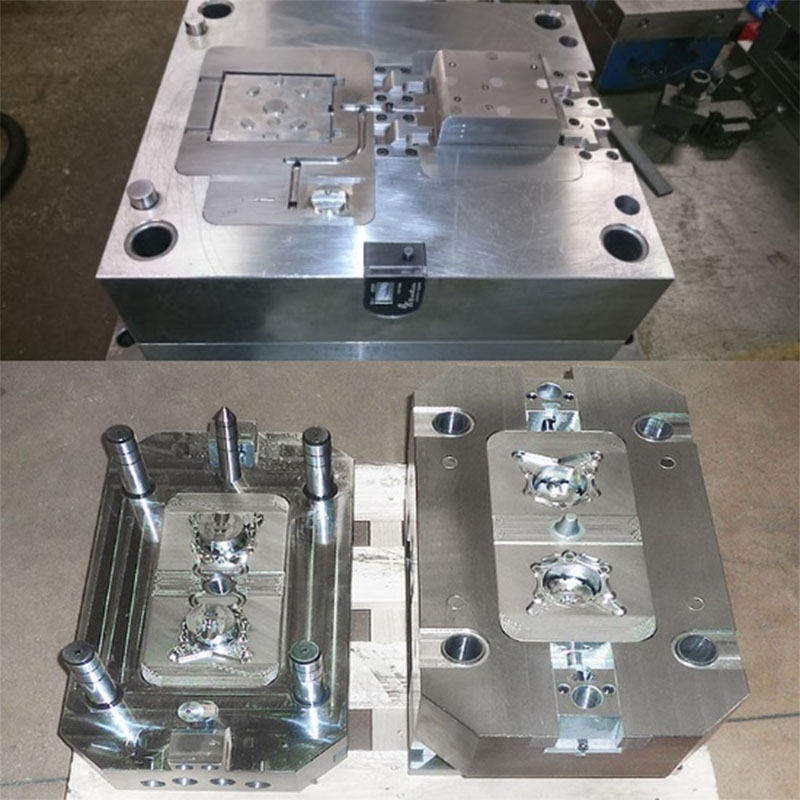

3.材料調達、鋼材切断、金型基本工具。

4.金型組立

5.金型の検査、追跡および金型加工の制御。

6. 金型試作日をお知らせし、サンプル検査報告書と射出パラメータをサンプルとともにお送りします。

7.あなたの指示と出荷の確認。

8.梱包する前に金型を準備します。

プラスチック射出成形金型製造・成形品仕様

1.専門メーカー、設計、生産射出成形金型およびスタンピング金型の品質管理

2. 豊富な輸出経験プラスチック射出成形金型とプレス金型

3. 設計金型の価格がリーズナブル

4. キャビティ: 単一または要件に応じたキャビティ

5. 処理: S45C 前処理 > 25Hrc、および窒化

6.金型鋼: キャビティ、コアおよびスライド: P20、2738、2136 利用可能モールドベース: LKM 利用可能

7.標準:DEM、ハスキー、利用可能

8.ホットランナー:あなたの要求に従って

9. 寿命: >300,000 回

10.パッケージ: 合板ケース、防錆塗料

金型設計:

当社に提供する必要がある情報

1. 図面、2D 図面、3D 図面 (できれば STEP 形式) がある場合。

2. 図面がない場合は、具体的な長さ、幅、高さ、重量の情報を提供する必要があります。 (サンプルを送っていただくのがベストです)

3. 金型をあなたの国に送るか、当社の工場に金型を預けていただければ、製品の製造をお手伝いします。

4. 金型材料要件、キャビティ数要件(射出成形機のサイズを教えてください)

5. 製品の材料要件と製品数量。 (製品の使用方法についてお知らせいただければ、ご提案させていただきます)

取引プロセス:

金型試験:

金型が完成したら、金型テストを行います。完成までには通常3〜5日程度かかります。金型を組み立て、機械の圧力データを調整し、生産を試みる必要があります。通常の金型製作時に問題がないか確認し、修正する必要があります。

製品の梱包

ニーズに応じた梱包

1.空気により、配達までに3-7日かかります。商品はDHL、フェデックス、UPSで発送できます。

2.海によって、配達時間はあなたの港に基づいています。

東南アジア諸国へは約5〜12日かかります

中東諸国へは約18〜25日かかります

ヨーロッパ諸国へは約20〜28日かかります

アメリカの国へは約28〜35日かかります

オーストラリアまでは約10〜15日かかります

アフリカ諸国へは約30〜35日かかります。

工場

ビデオ-1: (工場出荷時のビデオ)

ビデオ-2:(射出成形)

動画-3:(ブロー成形)

動画-4:(ブロー成形)

動画-5:(ロール成形)

顧客満足度は私たちの最も重要な目標です。私たちは顧客とのコミュニケーションと協力を重視し、常に顧客のニーズに注意を払い、迅速な対応と質の高い顧客サービスを提供します。当社の射出成形金型工場は、長期的な関係を確立し、お客様が当社製品の購入および使用中に最高のアフターサービスを受けられるようにすることに尽力しており、お客様の問題を解決するために全力を尽くします。

よくある質問

1. 私たちは誰ですか?

当社は中国の浙江省に拠点を置き、2014年から北米(30.00%)、南ヨーロッパ(10.00%)、北部に販売しています。

ヨーロッパ(10.00%)、中央アメリカ(10.00%)、西ヨーロッパ(10.00%)、中東(10.00%)、東ヨーロッパ(10.00%)、南アメリカ(10.00%)。私たちのオフィスには合計約51〜100人がいます。

2. 品質はどのように保証できますか?

大量生産の前には必ず試作サンプルを作成します。

出荷前には必ず最終検査を行ってください。

3. 当社から何を購入できますか?

金型、プラスチック製品、金属製品、歯科製品、CNC加工。

4. 他のサプライヤーからではなく、当社から購入すべき理由は何ですか?

寧波 P&M プラスチック金属製品有限公司 私たちは主に、あらゆる種類の 3D デザイン、3D 印刷、プラスチック金型ツールと製品を行います。私たちは自社のエンジニアと工場を持っています。 3Dデザイン - 3Dプリント - 金型製作 - プラスチック射出までワンストップで供給。

5. どのようなサービスを提供できますか?

受け入れられた配送条件: FOB、CFR、CIF、EXW、FCA、DDP、DDU;

受け入れられる支払い通貨: USD、EUR;

受け入れられた支払いタイプ: T/T、L/C、PayPal、ウェスタンユニオン、エスクロー;

話される言語: 英語、中国語、スペイン語、フランス語、ロシア語。

6. サービスの特徴は何ですか?

1. 当社の製品または価格に関するお問い合わせは、24 時間以内に返信されます。

2. よく訓練された経験豊富なスタッフが流暢な英語ですべてのお問い合わせにお答えします。

3. 申込時または販売期間中の問題解決のためのサポートの提供。

4. 同じ品質に基づいた競争力のある価格。

5. 量産品質と同じサンプル品質を保証します。