アクリル射出成形

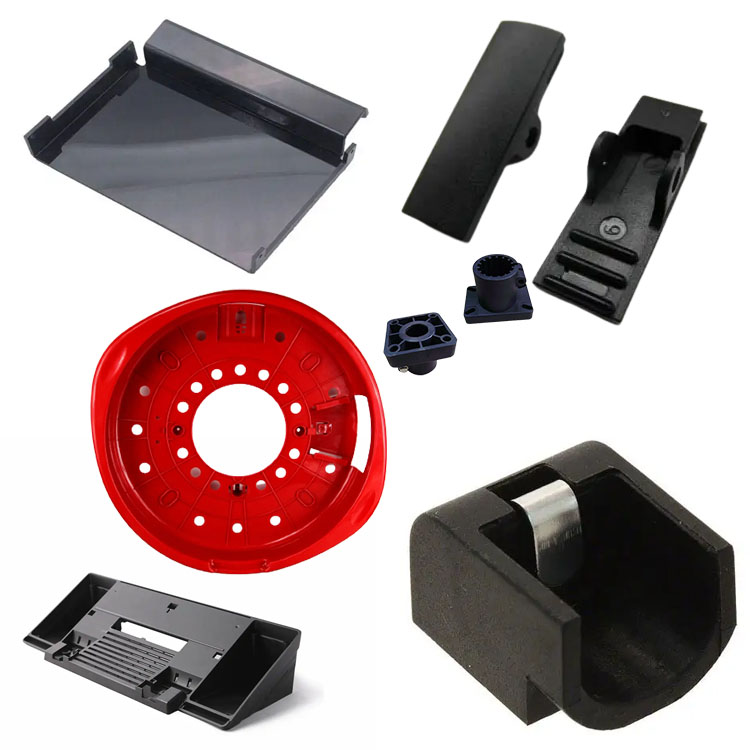

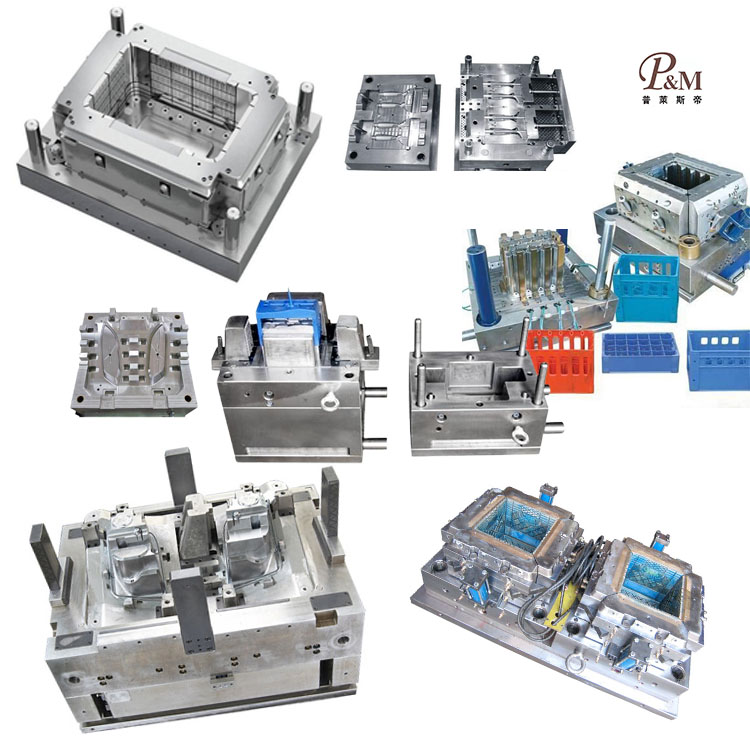

Ningbo(P&M)Plastic Metal Products Co.、Ltd。には、17年間のカビ製造技術があり、アクリル射出成形をカスタマイズできます。プロのカスタマイズされたアクリル射出成形サービスを提供しており、プロのアクリル射出成形メーカーです。製品の原材料と金型材料を選択するのに十分な経験があります。アクリル射出成形をカスタマイズする過程で、私たちの工場はワンストップサービスを提供できます。 CADデザイン、カビ製造、射出成形、プラスチック製品の生産、アセンブリ、その他の技術など、アクリル射出成形に関連する設計と生産機能があります。

お問い合わせを送信

さらに、当社は、原材料の供給と印刷品質の供給を確保するために、プラスチック製の原材料サプライヤー、印刷メーカーなどとの協力関係を確立しています。当社の豊富な経験と完璧なサプライチェーンを通じて、当社は顧客に高品質のカスタマイズされたアクリル射出成形製品を提供して、特定のニーズを満たすことができます。同時に、私たちは10年間の専門的な外国貿易サービスの経験を持ち、外国貿易プロセスを理解し、お客様に適しています。アクリル射出成形製品の場合、主に射出型を通じて行われる対応するプラスチック部品を作ることができます。

化学的に(PMMA)として知られているアクリルは、その並外れた光学的透明度、優れた気象抵抗、高い表面硬度、および優れた処理特性で有名です。射出成形プロセスは通常のプラスチックのプロセスに似ていますが、材料の特性により、詳細に特定の要件が課されます。

プロセス全体は、前登場準備、射出成形サイクル、および移動後の処理と検査の3つの主要な段階にも分かれています。

ステージ1:プレモールディングの準備(非常に重要)

アクリルの場合、この段階は成功に不可欠です。不適切な取り扱いは、不可逆的な欠陥につながる可能性があります。

原材料の選択と前処理:

材料:注入成長グレードのPMMA顆粒。ニーズに応じて、標準的な明確で、耐衝撃性、UV耐性、さまざまな色を含むさまざまなグレードが利用可能です。

乾燥:これが最も重要なステップです。 PMMAは非常に吸湿性が高く、水分含有量は0.03%未満(通常<0.02%)に制御する必要があります。原材料の水分含有量が高すぎる場合、高温射出成形中に加水分解が発生し、製品内の次の欠陥が生じます。

シルバーストリーク:髪のような縞。

泡:製品の内側または表面上の小さな泡。

クラウドのような欠陥:透明性の低下。

分子量の減少:脆性の増加と機械的特性の低下。

乾燥方法:除湿の乾燥機を使用し、少なくとも2〜4時間80〜90°Cで継続的に乾燥させる必要があります。熱い空気が水分をホッパーに戻すため、従来の熱気乾燥機は厳密に禁止されています。乾燥ペレットが30分以上空気にさらされている場合は、再乾燥をお勧めします。

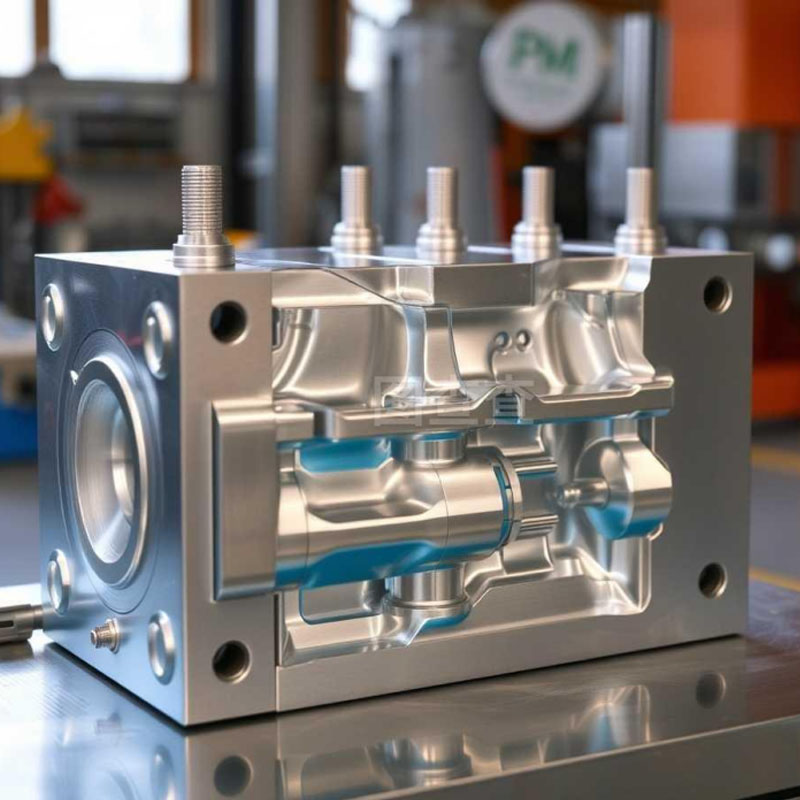

カビの準備:

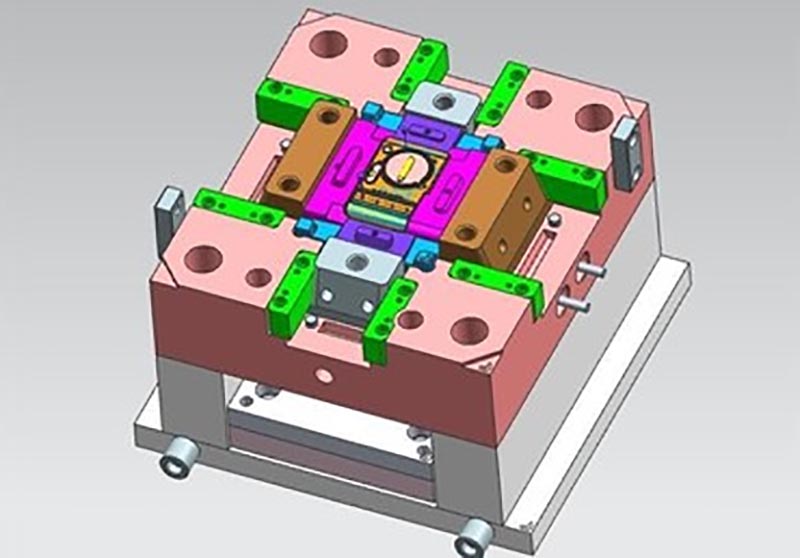

金型設計:高品質の表面仕上げを実現するには、カビの空洞を高品質のカビ鋼(Nak80、S136など)で作ってミラー塗装する必要があります。ランナーとゲートは、溶接マークを最小限に抑え、空気噴出を促進するように設計する必要があります。

表面の洗浄:カビを閉じる前に、カビの空洞をほこりのない布または高純度のアルコールで完全に洗浄する必要があります。ほこり、油、または水分の小さな斑点は、透明なアクリル部分に永久に残り、欠陥を引き起こします。

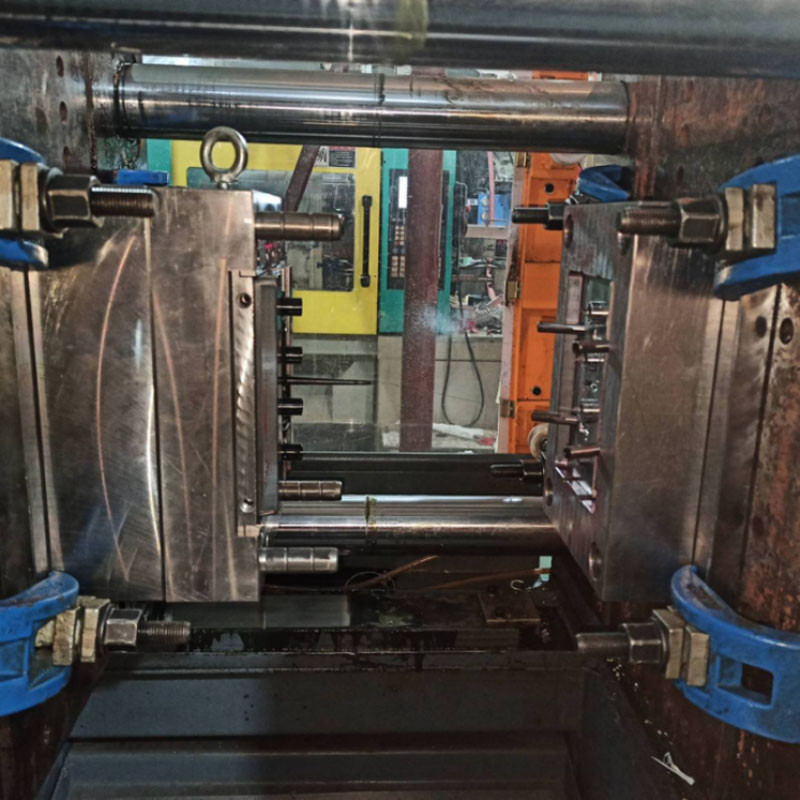

フェーズ2:射出成形サイクル(コアプロセス)

射出成形パラメーターは、PMMAの特性に基づいて細かく調整する必要があります。

1。金型の閉鎖

可動型と固定金型は閉じられ、高圧下でロックされています。

2。注射と保持圧力

バレル温度:PMMAの加工温度範囲は狭く、通常は210〜270°Cです。低すぎる温度は、溶融流の流れや不完全な充填が不十分になります。高すぎる(280°Cを超える)温度は、材料の分解、変色、泡、および黒い斑点を引き起こす可能性があります。

噴射速度:中程度の速度を使用します。噴射速度が高いと充填が容易になりますが、過度のせん断を引き起こす可能性もあり、溶融分解(黒い斑点の生成)とガスの融合につながります。厚壁の製品の場合、噴射速度が遅いことをお勧めします。薄壁製品の場合、材料が冷却されないように速度を適切に上げることができます。

保持圧力:保持圧力と時間は、収縮マークを最小限に抑えるために重要です。ただし、圧力が高すぎてはならず、保持時間が長すぎてはいけません。それ以外の場合、有意な内部応力が生成され、その後のアニーリングまたは使用中の応力亀裂中に変形が発生します。

3。冷却

カビの温度:カビの温度は、PMMA製品の品質と内部ストレスに大きな影響を与えます。カビの温度は一般に60〜80°Cの間で制御されます。

カビの温度が低すぎる:溶融表面が急速に冷却し、分子鎖を「凍結」し、充填が困難、顕著な溶接マーク、および高い内部応力をもたらします。

カビの温度が高すぎる:冷却時間が長く、金型が固くなり、生産効率が低くなります。

製品の最終化を確保するためには、十分な冷却時間が重要です。

4。カビの開口部と排出

PMMAは表面硬度が高く、脆弱であるため、排出システムはバランスが取れて均一になるように設計する必要があります。これは、製品のホワイトニングや亀裂を防ぐために、鋭利なエジェクターピンの使用を避けます。通常、大型エリアストリッパーまたはガス支援排出が使用されます。

ステージ3:後処理と検査

ゲートの取り外し:ゲートとランナーを慎重にトリミングまたはパンチします。美学を維持するために、トリミングされたゲートを磨く必要があります。

アニーリング(ストレス緩和):

目的:射出成形プロセス中に生成される内部応力は、PMMA部品の耐薬品耐性と亀裂耐性を大幅に低下させる可能性があります。アニーリングはこれらの内部応力を排除します。

プロセス:部品は循環エアオーブンに配置され、ゆっくりと70〜80°C(通常は熱歪み温度より10〜20°Cで10〜20°Cで)に加熱され、この温度で2〜4時間保持され、室温までゆっくりと冷却されます。新しいストレスの導入を防ぐために、加熱速度と冷却速度の両方が遅い必要があります。

表面処理(オプション):

研磨:非常に要求の厳しい光学成分の場合、軽度の表面欠陥を除去するには細かい研磨が必要になる場合があります。

ハードコーティング:表面のスクラッチ抵抗を改善するために、耐摩耗性コーティングが適用されることがあります。

完全な検査とパッケージ:

外観検査:銀の縞、泡、黒い斑点、傷、収縮、溶接マークなどの欠陥について、バックライトの下で注意深く検査します。これは、透明な部品検査の中心的なステップです。

寸法検査:精密測定ツールを使用して、重要な寸法が基準を満たすようにします。

パフォーマンス検査:これには、光透過率とヘイズのテストが含まれる場合があります。

パッケージ:各ピースは、表面の傷を防ぐために、柔らかく断熱材(PEバッグやフォームパッドなど)に個別にパッケージ化する必要があります。

私たちはアクリル射出成形メーカーであり、高品質のアクリル射出成形製造を提供しています。アクリル射出成形製品をカスタマイズ/開発したい限り、あなたは私たちを見つけることができます。プロフェッショナルな射出金型の設計と成熟した製造技術があり、製品の設計モールドメイキングプロダクトプロダクトパッケージ製品輸送から、ワンストップサービスを提供しています。あらゆるリンクでお手伝いできます。あなたが私たちのところに来る限り、私たちはあなたに究極のサービスを提供し、製品の品質、生産時間、情報の対話などの観点からあなたを満足させます。

|

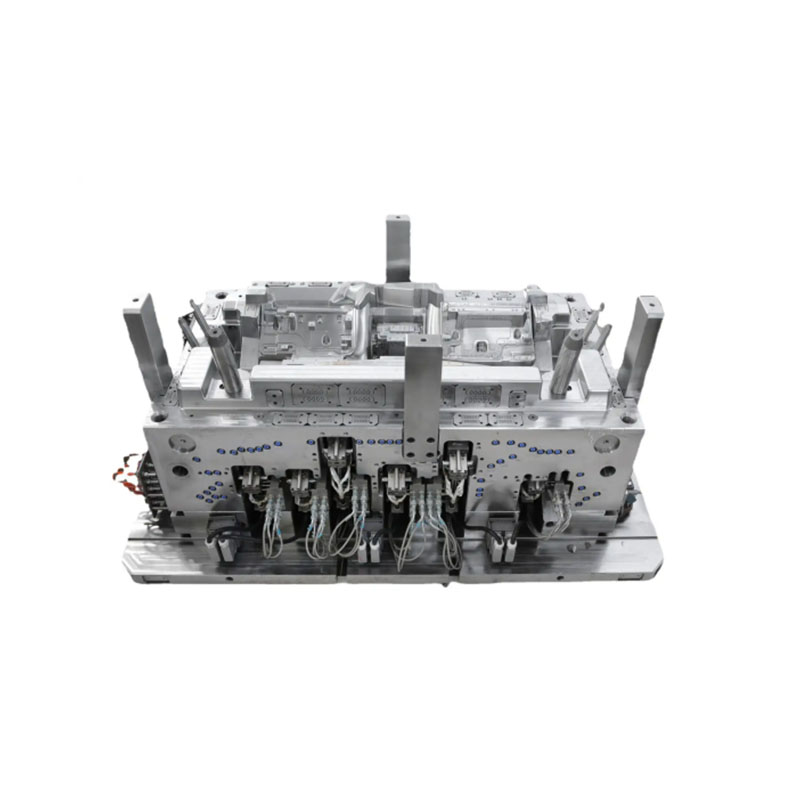

製品名 |

トレッドミルモールディング |

|

plsは提供します |

2d、3d、サンプル、またはサイズ マルチアングル写真 |

|

カビの時間 |

20〜35日 |

|

製品時間 |

7〜15日 |

|

カビの精度 |

+/- 0.01mm |

|

カビの生命 |

50〜1億ショット |

|

プロセスプロセス |

監査図面 - カビの流れ分析 - 設計検証 - カスタム材料 - 金型処理 - コア処理 - 電極加工 - ランナーシステム 処理 - 部品処理と調達 - 機械加工受容 - キャビティ 表面処理プロセス - 複雑なモードダイ - 全体 カビの表面コーティング - 取り付けプレート - 金型サンプル - サンプルテスト - 送信 サンプル |

|

カビの空洞 |

1つの空洞、多能力または同じ さまざまな製品を一緒に作成します |

|

カビ材料 |

P20,2738,2344,718、S136,8407、NAK80、SKD61、H13 |

|

ランナーシステム |

ホットランナーとコールドランナー |

|

基本材料 |

P20,2738,2344,718、S136,8407、NAK80、SKD61、H13 |

|

仕上げる |

単語をピット、ミラー仕上げ、 マット表面、線条 |

|

標準 |

Hasco、DME、または依存 |

|

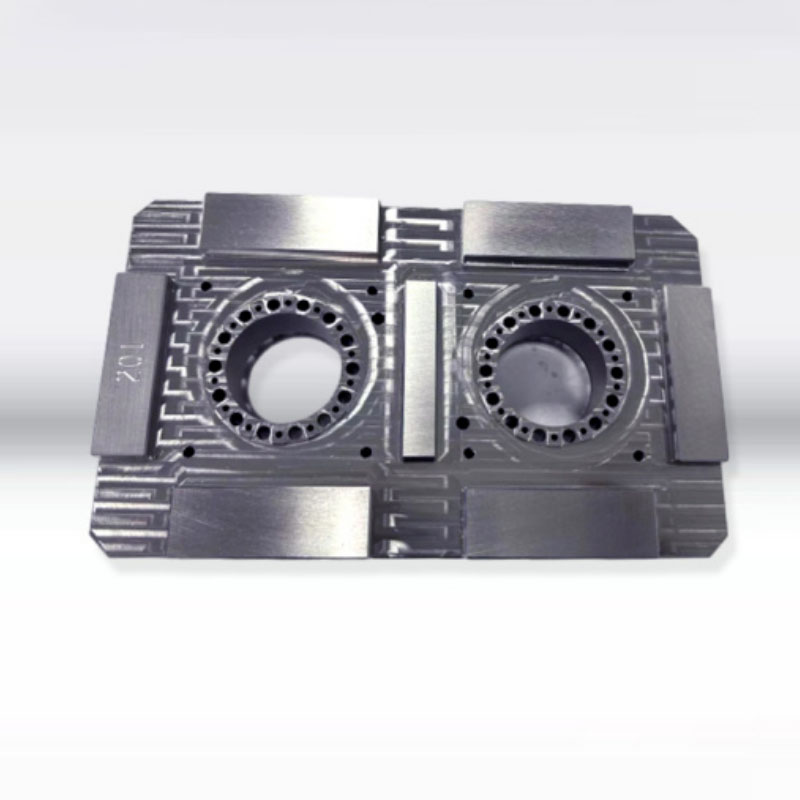

メインテクノロジー |

ミリング、研削、CNC、EDM、ワイヤー 切断、彫刻、EDM、旋盤、表面仕上げなど。 |

|

ソフトウェア |

CAD、Pro-E、UG設計時間:1〜3日 (通常の状況) |

|

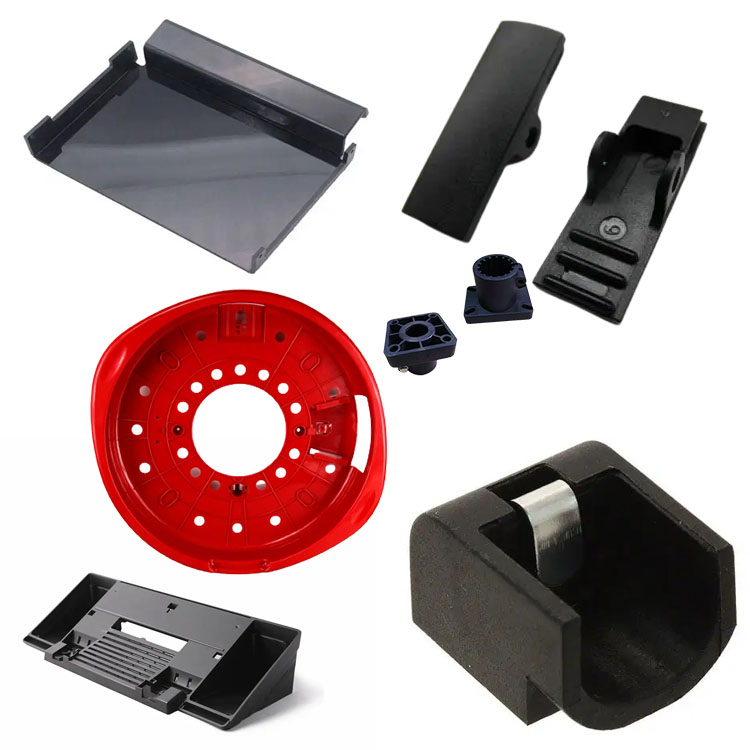

製品材料 |

ABS、PP、PC、PA6、PA66、TPU、POM、PBT、PVC、HIPS、PMMA、TPE、PC/ABS、TPV、TPO、TPR、EVA、HDPE、LDPE、CPVC、PVDF、PPSU.PPS。 |

|

品質システム |

ISO9001:2008 |

|

時間を確立します |

20日 |

|

装置 |

CNC、EDM、切断 機械、プラスチック機械など、プラスチックスーツケースカビZhe Jiang |

プラスチック射出型メイキング

プラスチック製の成形仕様

カビのデザイン:

トランザクションプロセス:

金型テスト:

製品パッケージ

工場

私たちはカスタムプラスチック型工場です。私たちの工場はプラスチック射出金型メーカーです。私たちは、プロのカスタムプラスチック型と10年間の外国貿易経験で17年の経験があります。私たちはカスタムプラスチック型のサプライヤーです。カスタムプラスチックカビサービスを提供できます。私たちの工場は、射出成形プラスチック部品を作ることができ、製品の品質があなたを満足させます。

50を超えるハイエンドマシンと数百人のエンジニアとデザイナーがあります。製品設計 - 金型制作 - 製品生産 - 製品パッケージ - 輸送から、ワンストップサービスを提供できます。完全な生産チェーンがあります。私たちはあなたのすべての要件を満たすことができます。

私たちが提供するサービス:

プロのカスタム金型サービス、プラスチック金型の設計と製造。プラスチック製品の生産、製品設計、金型デザイン、ブロー型カスタマイズ、回転型カスタマイズ、ダイキャスティングカビのカスタマイズ。 3D印刷サービス、CNC製造サービス、製品パッケージ、カスタマイズされたパッケージング、配送サービス。

私たちは常に、最初と時刻の品質の原則を順守しています。顧客に最高品質の製品を提供しながら、生産効率を最大化し、生産時間を短縮するようにしてください。私たちは、すべての顧客に、当社が設立以来顧客を失っていないことを伝えることを誇りに思っています。製品に問題がある場合、私たちは積極的に解決策を求め、最後まで責任を負います。

よくある質問

Q1:会社またはメーカーを取引していますか?

A:私たちはメーカーです。

Q2。いつ見積もりを入手できますか?

A:私たちは通常、お問い合わせを受けてから2日以内に引用します。

あなたが非常に緊急である場合は、最初にあなたのために引用できるように、私たちに電話するか、あなたのメールで私たちに教えてください。

Q3。金型のリードタイムはどのくらいですか?

A:それはすべて、製品のサイズと複雑さに依存します。通常、リードタイムは25日です。

Q4。 3D描画はありませんが、どのようにして新しいプロジェクトを開始する必要がありますか?

A:成形サンプルを提供できます。3Dドローイングデザインを完了するのに役立ちます。

Q5。出荷前、製品の品質を確認する方法は?

A:私たちの工場に来ず、検査のための第三者も持っていない場合は、検査労働者となります。

プロセスプロセスの詳細など、プロセスレポート、製品サイズの構造と表面の詳細、梱包の詳細などのビデオを提供します。

Q6。あなたの支払い条件は何ですか?

A:金型の支払い:T/Tによる40%のデポジットは、最終サンプルに同意した後、最初の試行サンプル、30%の金型バランスを送信する前に30%の金型支払いを行います。

B:生産支払い:最終商品を送る前に、50%の預金、50%、50%。

Q7:どのようにして私たちのビジネスを長期的かつ良好な関係にしますか?

A:1。お客様が最高品質の製品に利益をもたらすことを保証するために、高品質と競争力のある価格を維持しています。

2。私たちはすべての顧客を友人として尊重し、彼らがどこから来たとしても、心からビジネスをし、彼らと友達を作ります。