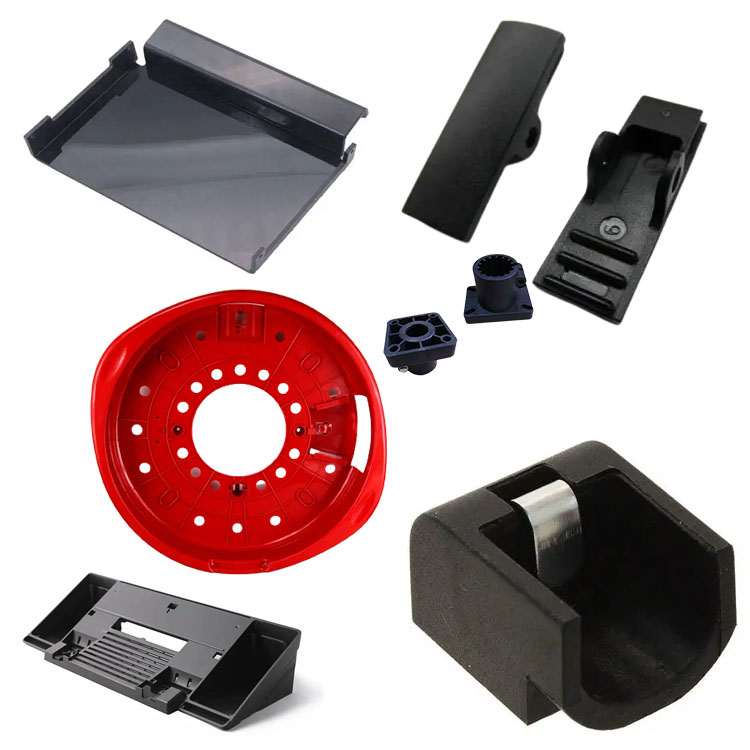

カスタム ABS プラスチック部品成形

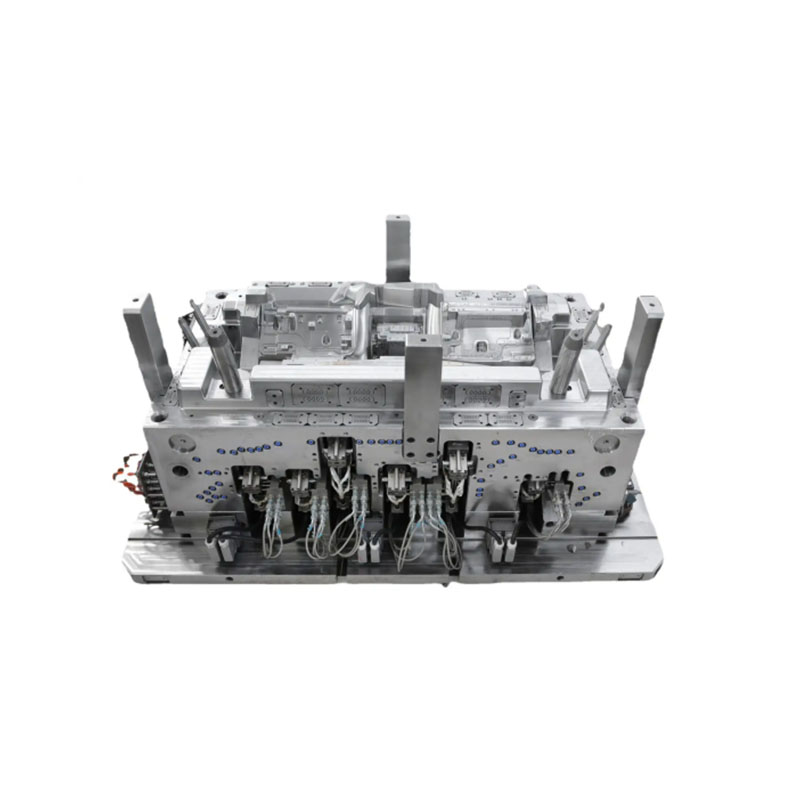

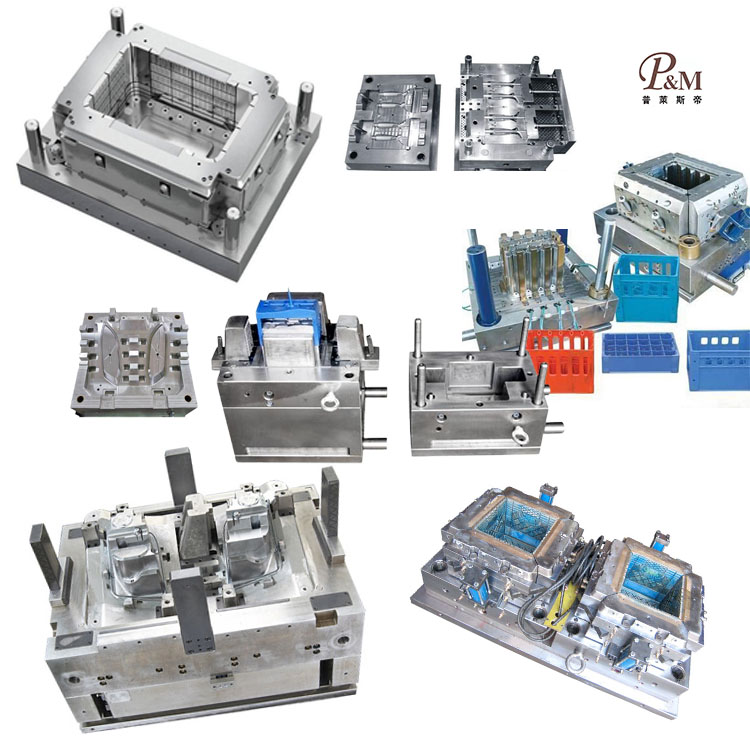

寧波 (P&M) プラスチック金属製品有限公司は 17 年の金型製造技術を持ち、カスタムの ABS プラスチック部品成形をカスタマイズできます。当社はプロのカスタマイズされたカスタム ABS プラスチック部品成形サービスを提供しており、プロのカスタム ABS プラスチック部品成形メーカーです。製品の原材料や金型材料の選定には十分な経験があります。カスタム ABS プラスチック部品成形をカスタマイズする過程で、当社の工場はワンストップサービスを提供できます。当社は、CAD 設計、金型製造、射出成形、プラスチック製品の生産、組立、その他の技術など、カスタム ABS プラスチック部品成形に関連する設計および生産能力を備えています。

お問い合わせを送信

また、当社はプラスチック原料サプライヤー、印刷メーカー等と協力関係を築き、原料の供給と印刷品質の確保に努めております。当社は豊富な経験と完璧なサプライチェーンを通じて、お客様の特定のニーズを満たす高品質のカスタマイズされたカスタム ABS プラスチック部品成形製品を提供できます。同時に、当社は10年間の専門的な外国貿易サービスの経験があり、外国貿易プロセスを理解し、お客様により良いサービスを提供します。カスタム ABS プラスチック部品成形製品の場合、主に射出成形金型を使用して、対応するプラスチック部品を製造できます。

カスタム ABS プラスチック部品の射出成形は、高度に成熟し、広く使用されている技術です。高品質な ABS 部品を安定的に生産するには、以下の重要なポイントをしっかりと把握する必要があります。

ABS樹脂パーツのカスタム成形のポイント

ポイント1:マテリアルハンドリング「乾燥は生命線」

これは最も重要な最初のステップです。 ABS のわずかな吸湿性により、生産バッチ全体が台無しになる可能性があります。

完全な乾燥が不可欠です: ABS ペレットは保管中や輸送中に空気中の湿気を吸収します。射出成形の前に、80 ~ 85°C の除湿機で 2 ~ 4 時間乾燥する必要があります。

結果:乾燥が不完全な場合、シルバーストリーク(銀の縞)、気泡、表面の曇り、材料の劣化が発生し、強度が大幅に低下する可能性があります。

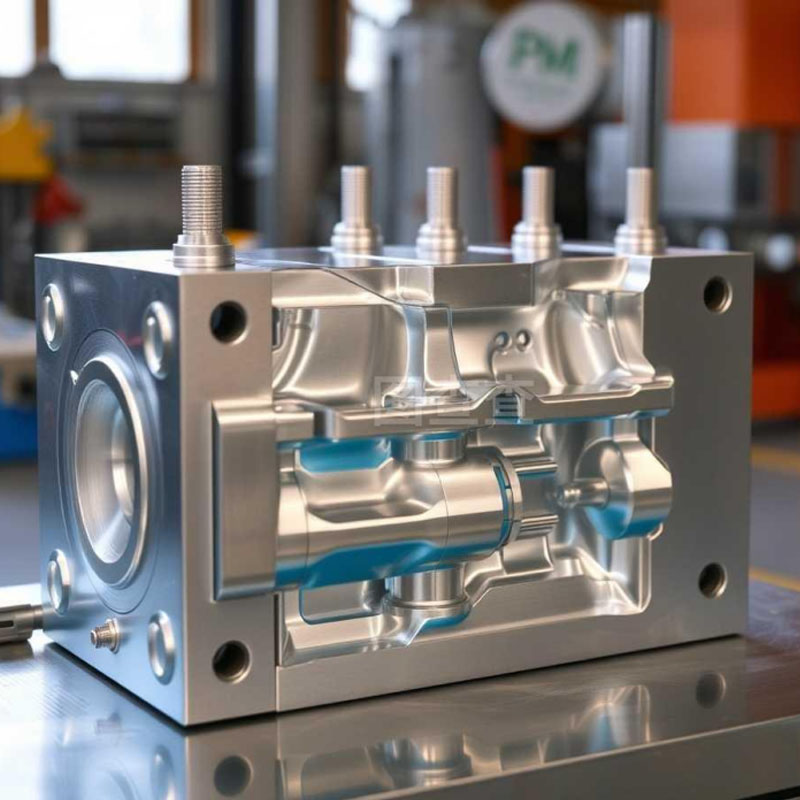

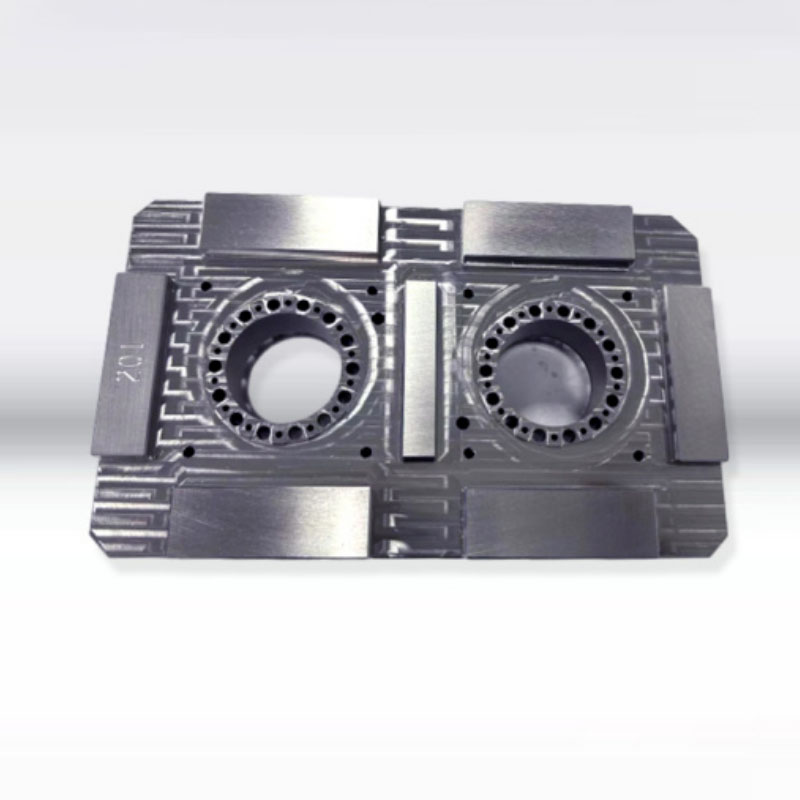

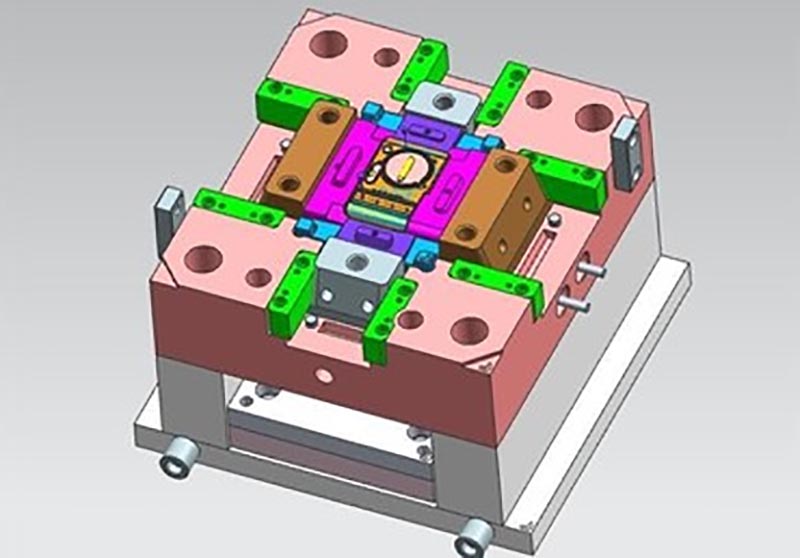

ポイント2:金型設計「成否は細部で決まる」

金型は部品の形状、外観、精度を直接決定します。

ゲート設計: 製品の外観要件に基づいてゲート タイプを選択します。サイド ゲートとファン ゲートは、非外観サーフェスでよく使用されます。美的要件が非常に高い部品の場合、ラテント ゲートまたはバルブ ゲート ホット ランナーを使用して、最小限で美しいゲート マークを実現できます。

通気システム: 適切な通気が不可欠です。通気が不十分だと、焼け(部品表面に茶色または黒い縞が現れる)や不完全な充填などの欠陥が発生する可能性があります。通気口は通常、パーティング面とインサートの嵌合点にあり、深さは 0.02 ~ 0.03 mm です。

冷却システム: 均一かつ効率的な冷却が重要です。不均一な冷却は部品の反り、変形、内部応力を引き起こす可能性があります。

抜き勾配: ABS の収縮は約 0.4% ~ 0.7% であるため、取り出しを容易にし、表面の損傷を防ぐためには十分な抜き勾配 (通常は少なくとも 1°) が必要です。

ポイント3: 射出成形プロセス「The Art of Mastering」

プロセスパラメータは、製品の品質を制御するための「ステアリングホイール」です。

温度制御:

バレル温度: ABS の一般的な処理温度範囲は 190 ~ 250°C です。温度が低すぎると、可塑化が不十分になり、流動性が低下します。温度が高すぎると材料が分解する可能性があります(過熱すると黄色の縞が発生する可能性があります)。

金型温度:金型温度は ABS 製品の外観と内部応力に大きく影響します。金型温度を 50 ~ 80°C に維持することをお勧めします。

高い金型温度 (60 ~ 80°C): 多くの利点があります。

表面の光沢が向上し、部品がより美しくなります。

ウェルドラインの強度が低下し、ウェルドラインが目立ちにくくなります。

内部応力を軽減し、部品の寸法安定性と耐クラック性を向上させます。

金型温度が低い (<50°C): 表面の光沢が低下し、ウェルド ラインが目立ち、内部応力が高くなる可能性があります。

圧力と速度:

射出速度: 光沢のある表面を実現するには、中程度または高速の射出速度が有利です。ただし、速度が高すぎると、ジェッティング(蛇行)や空気の閉じ込めが発生する可能性があります。

保持圧力と時間: これらは収縮 (沈み) を制御するための重要な要素です。特にリブや厚い壁の領域では、冷却中のプラスチックの収縮を補うために十分な保持圧力が必要です。保持時間はゲートの凍結に基づいています。時間が短すぎると収縮が発生し、時間が長すぎると内部応力が大きくなり効率が低下します。

ポイント4:プロダクトデザイン「先天的優位性」

優れたデザインは、生産を成功させるための必須条件です。

均一な肉厚: これは最も重要な設計原則です。壁の厚さが不均一であると、収縮、反り、内部応力が発生する主な原因となります。

リム フィレットの移行: すべての鋭い角は丸くする必要があります。これにより、応力集中が大幅に軽減され、塑性流動が改善され、部品の強度が向上します。

リブの設計: 裏面の収縮跡を防ぐために、リブの厚さは取り付けられる壁の厚さの 50% ~ 60% を超えないようにしてください。

ポイント5:後処理と品質検査

後処理: 内部応力が高い部品や非常に高い寸法精度が要求される部品に対してアニーリングを実行できます。パーツをオーブンで 70 ~ 80°C (ABS の熱たわみ温度以下) で一定時間加熱し、その後室温までゆっくり冷却して内部応力を除去します。

品質検査:

外観:収縮、バリ、焼け、溶接跡、色差等を確認してください。

寸法: キャリパー、3D ダイ、その他のツールを使用して重要な寸法を検査します。

性能: 必要に応じて衝撃強度をテストします (アイゾット衝撃テストなど)。

ABS射出成形の要点まとめ表

材料の取り扱い: 絶対乾燥、80 ~ 85°C、除湿して 2 ~ 4 時間乾燥させてください。銀条、気泡、強度低下が発生します。

金型温度: 内部応力を軽減し、高光沢を実現します。 50~80℃(60~80℃を推奨)。目に見える溶接痕、艶消し表面、応力亀裂が発生します。

プレスコントロール:縮みを防ぎます。肉厚部分と表面の凹み (収縮) に重点を置き、適切な圧力と時間を確保します。

製品設計: 均一な肉厚、丸い角、適切に設計されたリブを確保します。反り、変形、収縮を防ぎます。

優れたメーカーとしての当社の価値は次のとおりです。

DFM (設計および製造の実現可能性): 発生源での生産上の問題を防ぐために、金型を開く前に専門的な設計最適化の提案を顧客に提供します。

プロセス デバッグの専門家は、その経験を活用して、最適なプロセス ウィンドウを迅速に特定し、製造上の欠陥を解決します。

厳格な品質管理: SPC (統計的工程管理) と完全チェックおよびスポットチェックを通じて、バッチの安定性と一貫性を保証します。

当社はカスタム ABS プラスチック部品成形メーカーであり、高品質のカスタム ABS プラスチック部品成形製造を提供しています。カスタム ABS プラスチック部品成形製品のカスタマイズ/開発をご希望の場合は、当社を見つけることができます。当社は専門的な射出成形金型設計と成熟した製造技術を備えており、製品設計、金型製作、製品生産、製品梱包、製品輸送までのワンストップサービスを提供し、あらゆる段階でお手伝いします。当社に来ていただく限り、製品の品質、生産時間、情報対話などの面で満足していただける究極のサービスを提供します。

|

製品名 |

トレッドミル成形 |

|

提供してください |

2D、3D、サンプル、またはサイズ マルチアングルの写真は |

|

成形時間 |

20~35日 |

|

製品時間 |

7~15日 |

|

金型精度 |

+/-0.01mm |

|

金型の寿命 |

5,000~1億ショット |

|

製造工程 |

図面の監査 - モールドフロー解析 - 設計検証 - カスタムマテリアル - 金型加工 - 中子加工 - 電極加工 - ランナーシステム 加工 - 部品加工・調達 - 加工受入 - キャビティ 表面処理工程 - 複合モード 金型 - 全体 金型表面コーティング - 取付板 - 金型サンプル - サンプルテスト - 送付 サンプル |

|

金型キャビティ |

1 つのキャビティ、複数のキャビティ、または同じ 異なる製品を一緒に作ることができる |

|

金型材質 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

ランナーシステム |

ホットランナーとコールドランナー |

|

基材 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

仕上げる |

言葉通り、鏡面仕上げ、 マットな表面、脈理 |

|

標準 |

HASCO、DME、または依存 |

|

主要技術 |

フライス加工、研削、CNC、EDM、ワイヤー 切断、彫刻、放電加工、旋盤、表面仕上げなど |

|

ソフトウェア |

CAD、PRO-E、UG 設計時間: 1 ~ 3 日 (通常の状況) |

|

製品材質 |

ABS、PP、PC、PA6、PA66、TPU、POM、PBT、PVC、ヒップ、PMMA、TPE、PC/ABS、TPV、TPO、TPR、EVA、HDPE、LDPE、CPVC、PVDF、PPSU.PPS。 |

|

品質システム |

ISO9001:2008 |

|

時間を確立する |

20日間 |

|

装置 |

CNC、EDM、突っ切り 機械、プラスチック機械などのプラスチックスーツケース金型浙江 |

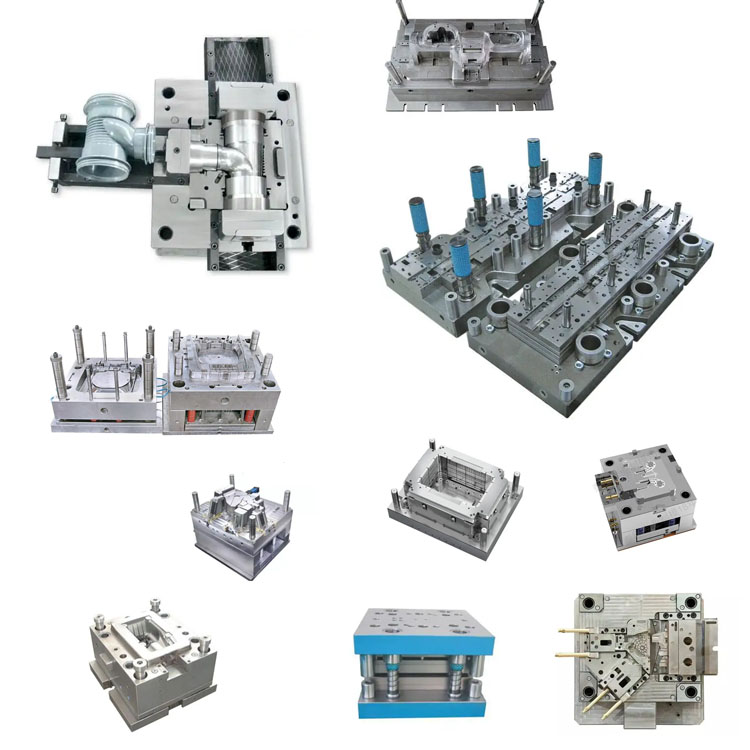

プラスチック射出成形金型の製作

プラスチック成型仕様

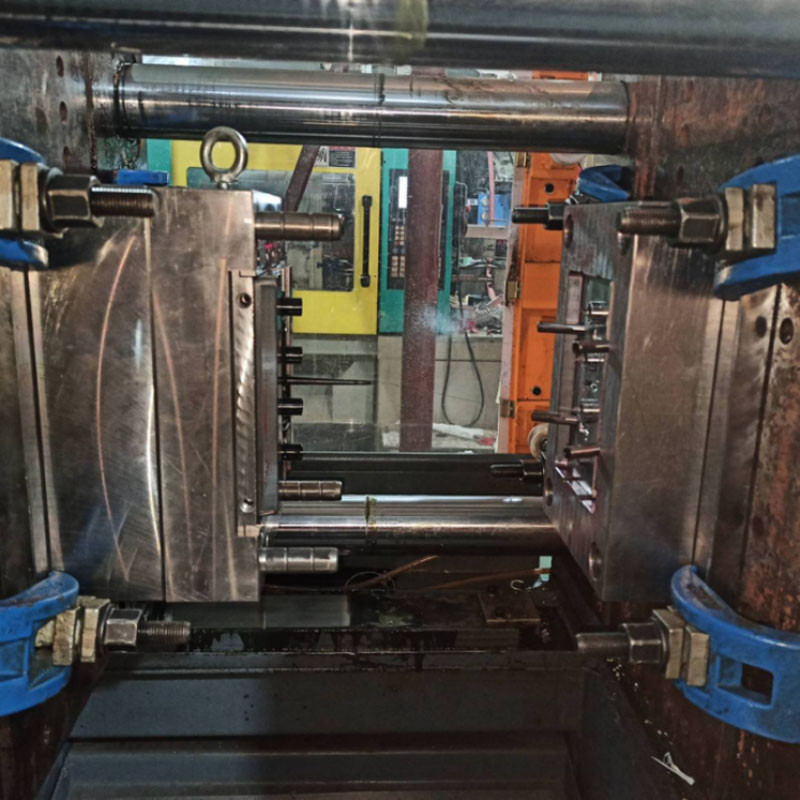

金型設計:

取引プロセス:

金型試験:

製品の梱包

工場

私たちはカスタムプラスチック金型工場です。私たちの工場はプラスチック射出成形金型メーカーです。私たちはプロのカスタムプラスチック金型で17年の経験と10年の外国貿易の経験があります。当社はカスタムプラスチック金型のサプライヤーです。カスタムプラスチック金型サービスを提供できます。当社の工場では射出成形プラスチック部品の製造が可能であり、製品の品質はお客様にご満足いただけます。

当社には 50 台以上のハイエンドマシンと数百人のエンジニアとデザイナーがいます。製品設計~金型製作~製品生産~製品梱包~輸送までワンストップで対応致します。当社には完全な生産チェーンがあります。あらゆるご要望にお応えいたします。

当社が提供するサービス:

プロフェッショナルなカスタム金型サービス、プラスチック金型の設計と製造。プラスチック製品の生産、製品設計、金型設計、ブロー金型のカスタマイズ、回転金型のカスタマイズ、ダイカスト金型のカスタマイズ。 3D プリンティング サービス、CNC 製造サービス、製品パッケージ、カスタマイズされたパッケージ、出荷サービス。

私たちは常に品質第一、時間第一の原則を遵守します。お客様に最高品質の製品を提供するとともに、生産効率の最大化と生産時間の短縮に努めます。当社は創業以来一度も顧客を失ったことがないことをすべてのお客様に誇りに思っております。製品に問題がある場合は、積極的に解決策を模索し、最後まで責任を負います。

よくある質問

Q1: 商社ですか、それともメーカーですか?

A: 私たちはメーカーです。

Q2.見積もりはいつ入手できますか?

A: 通常、お問い合わせをいただいてから2日以内にお見積りをさせていただきます。

非常にお急ぎの場合は、まずお見積りをさせていただきますので、お電話いただくかメールでお知らせください。

Q3.金型の納期はどれくらいですか?

A: すべては製品のサイズと複雑さによって異なります。通常、リードタイムは25日です。

Q4. 3D 図面がないのですが、新しいプロジェクトをどのように始めればよいですか?

A: 成形サンプルを提供していただければ、3D 図面デザインの完成をお手伝いします。

Q5.出荷前に製品の品質を確認するにはどうすればよいですか?

A:あなたが私たちの工場に来ず、検査のための第三者もいない場合、私たちはあなたの検査労働者として働きます。

プロセスレポート、製品のサイズ構造と表面の詳細、梱包の詳細など、生産プロセスの詳細をビデオで提供します。

Q6.支払い条件は何ですか?

A: 金型の支払い: 事前に T/T によって 40% のデポジット、最初の試用サンプルを送信する前に 30% の 2 番目の金型の支払い、最終サンプルに同意した後の 30% の金型残高。

B: 生産支払い: 事前に 50% のデポジット、最終商品を発送する前に 50%。

Q7: 私たちのビジネスを長期的かつ良好な関係にするにはどうすればよいですか?

答え:1.当社は、お客様に最高品質の製品を提供できるよう、優れた品質と競争力のある価格を維持しています。

2. 私たちは、お客様がどこから来たとしても、すべてのお客様を友人として尊重し、誠実に取引し、友達になります。