スクータープラスチックボディ部品成形

寧波 (P&M) プラスチック金属製品有限公司は 17 年の金型製造技術を持ち、スクーターのプラスチック ボディ部品の成形をカスタマイズできます。当社はプロのカスタマイズされたスクーター プラスチック ボディ部品成形サービスを提供しており、プロのスクーター プラスチック ボディ部品成形メーカーです。製品の原材料や金型材料の選定には十分な経験があります。スクーターのプラスチックボディ部品の成形をカスタマイズする過程で、私たちの工場はワンストップサービスを提供できます。当社は、CAD設計、金型製造、射出成形、プラスチック製品の生産、組立、その他の技術など、スクーターのプラスチックボディ部品の成形に関する設計および生産能力を備えています。

お問い合わせを送信

また、当社はプラスチック原料サプライヤー、印刷メーカー等と協力関係を築き、原料の供給と印刷品質の確保に努めております。当社は豊富な経験と完璧なサプライチェーンを通じて、お客様の特定のニーズを満たす高品質のカスタマイズされたスクータープラスチックボディ部品成形製品をお客様に提供することができます。同時に、当社は10年間の専門的な外国貿易サービスの経験があり、外国貿易プロセスを理解し、お客様により良いサービスを提供します。スクーターのプラスチックボディ部品成形品については、主に射出金型を使用して対応するプラスチック部品を製造することができます。

スクーターのプラスチック製ボディ部品 (通常、ベース プレート、ボディ カバー、マッドガードなど) の射出成形は、構造強度、耐衝撃性、外観品質に対して高い要件が求められるプロセスです。

スクーターのプラスチックボディ部品の射出成形の詳しい工程とポイントをご紹介します。

スクーターのプラスチックボディ部品の射出成形の全プロセス

フェーズ 1: 設計と材料の選択

これは車体部品の安全性と耐久性を確保するための基礎です。

構造設計のポイント

均一な肉厚: 基本的な要件。通常、本体の肉厚は収縮や反りを防ぐために 2.5 ~ 3.5 mm です。

補強リブデザイン:魂。最小限の重量で最大の剛性を実現し、耐荷重性と耐踏み込み性を確保するには、補強リブを科学的に配置する必要があります (「厚さ 60%」の原則に従う)。

取り付けポイントとクリップ: 信頼性の高い取り付け支柱、ネジ支柱、クリップを設計して、フレームやその他のコンポーネントとしっかりと組み立てられるようにします。

DFM (設計および製造実現可能性分析) : 抜き勾配、パーティング ライン、ゲート位置を分析し、生産リスクを事前に回避します。

材料の選択

好ましい材料

PP(ポリプロピレン) : 最も一般的に使用されます。低コスト、靭性、耐屈曲性(折れ防止)に優れ、軽量です。通常は耐衝撃性コポリマー PP または PP+EPDM (強化) が使用されます。

ABS:強度が高く、表面が硬く、光沢が良いため、中高級車に使用されています。ただし、PPに比べてコストが高く、耐候性も若干劣ります。

強化材:極めて高い強度が要求される部品には、ガラス繊維強化プラスチック(PA+GF、PP+GFなど)を使用することもできますが、金型の磨耗が大きくなります。

添加剤: 屋外使用時の老化、脆さ、退色を防ぐために、UV 安定剤を添加する必要があります。カラーマスターバッチを追加して色を付けます。

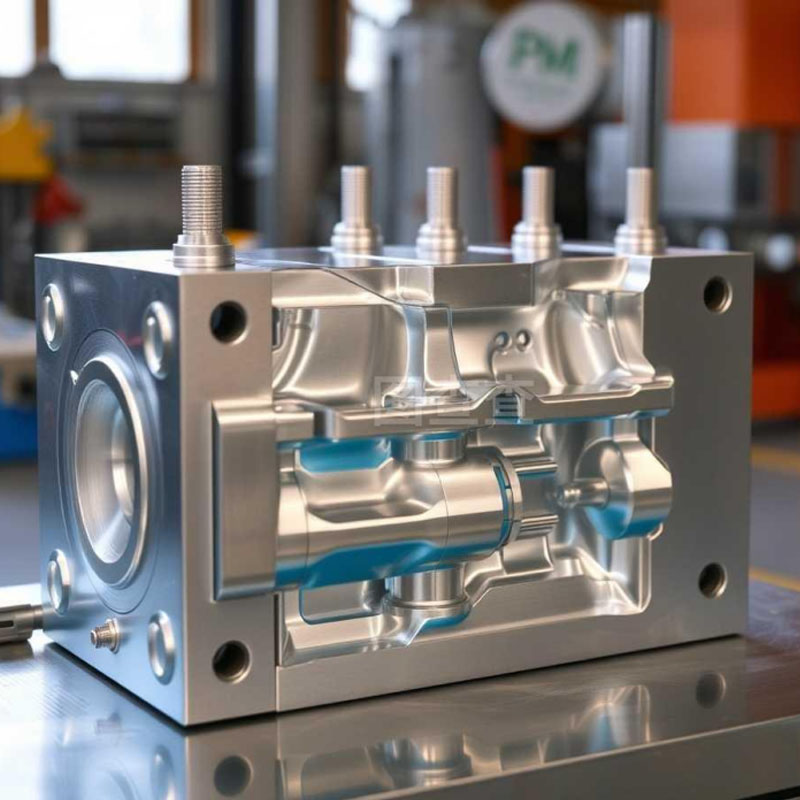

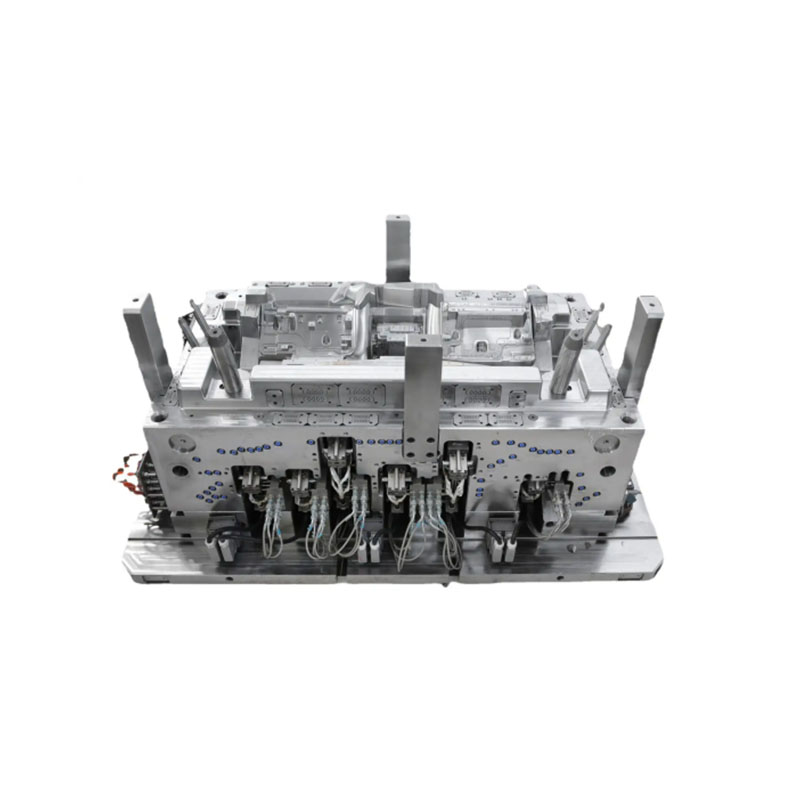

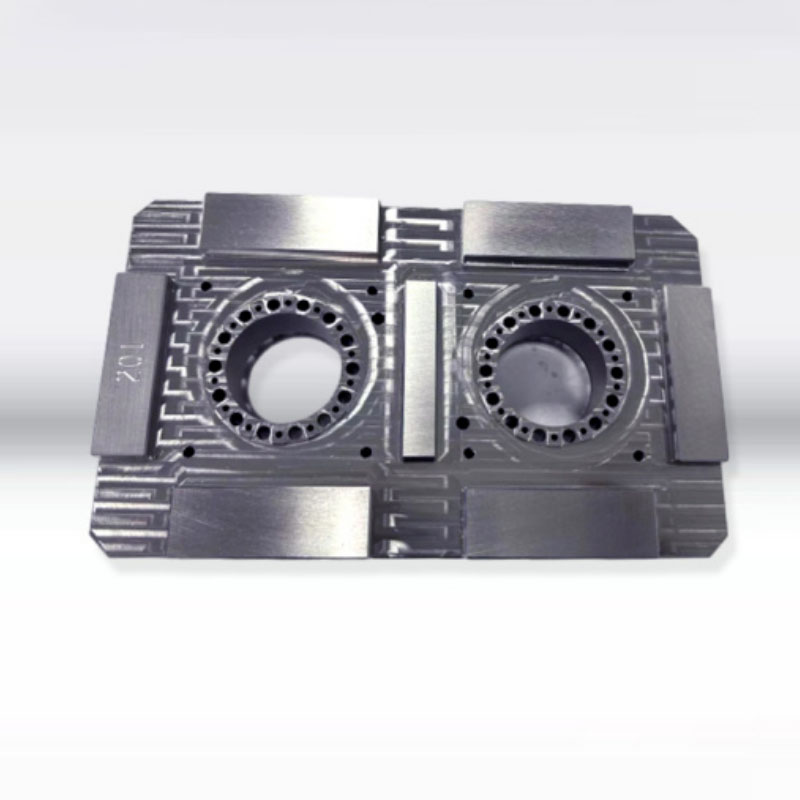

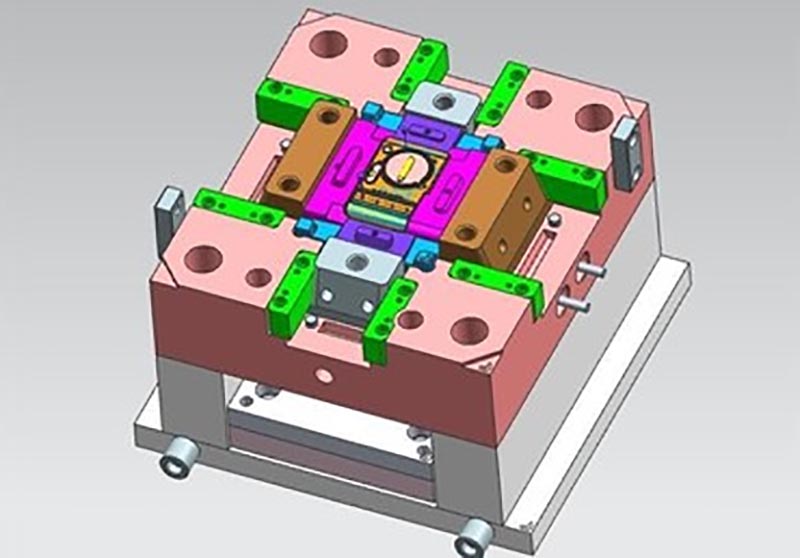

フェーズ 2: 金型の設計と製造

ボディパーツの金型は大型の金型が多いです。

大型モールドベースと加工: モールドコア加工には大型ガントリー CNC が必要です。

ホットランナーシステム:必須。接着剤の射出に多点ホットノズルを採用し、バランスのとれた充填を行い、流動長と内部応力を低減し、原材料を節約します。

冷却システム: 重要なポイント。特に強化リブが密集した領域では、不均一な冷却によって引き起こされる深刻な変形を防ぐために、効率的で均一な冷却水路を設計する必要があります。

排気システム: 溶融物の最後に十分な排気スロットがあり、焦げや材料不足を防ぎます。

スライダー機構:車体側面の穴や溝などの反転構造物を扱うために使用されます。

高研磨/エッチング:外観部品の表面にはエッチング処理(革の質感、オレンジピールの質感など)を施す必要があり、質感を向上させるだけでなく、傷や溶接跡を効果的に隠すことができます。

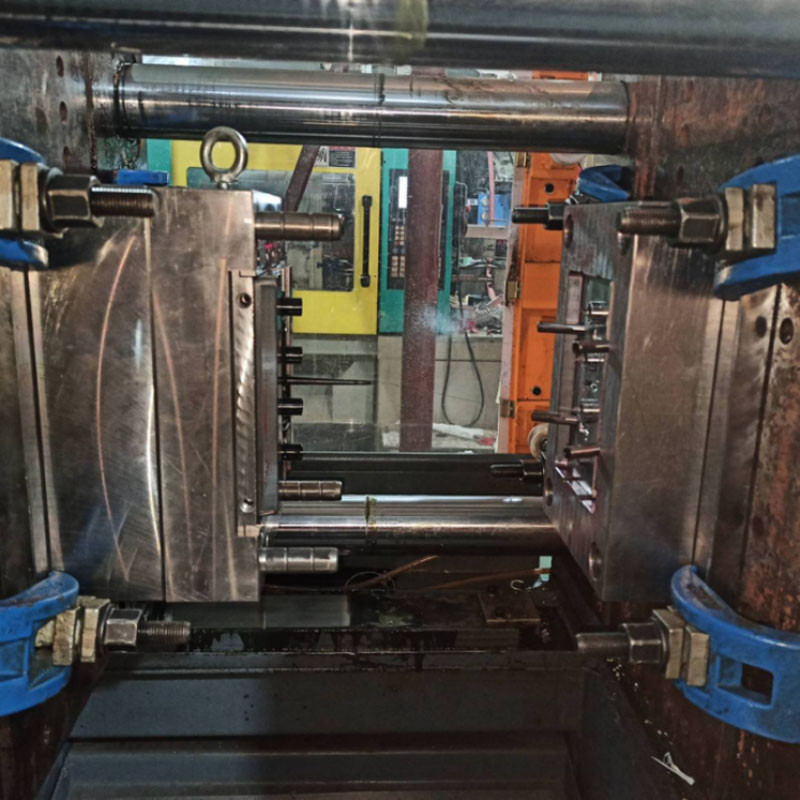

フェーズ 3: 射出成形プロセス

工程の核心は強度の確保と変形の制御にあります。

材料処理: PP/ABS は 80 ~ 85℃で 2 ~ 4 時間乾燥する必要があります。

射出成形機:大トン数の射出成形機が必要です(投影面積に応じて)。

コアプロセス

金型温度:適度に高めの金型温度(PP:40~60℃、ABS:60~80℃)を採用し、内部応力の低減と外観の向上に貢献します。

射出速度:中速射出を採用。速すぎると内部応力が高くなりやすく、遅すぎると充填が不十分になる可能性があります。

圧力保持: これは収縮を制御するための鍵です。特に補強リブと本体の接合部の収縮を補うために、十分な保持圧力と保持時間をかけて、凹みを防止してください。

冷却時間: 変形を防ぐために、取り出す前にパーツが完全にセットされていることを確認するのに十分な時間が必要です。

フェーズ 4: 後処理と QC

後処理

ゲート取り外し:メカニカルハンドにより自動で完了。

アニーリング処理 (必要な場合) : 重大な内部応力または非常に高い寸法精度が要求されるコンポーネントの場合、応力を除去して変形を軽減するためにアニーリング処理を実行できます。

** 厳格な品質検査 ** :

寸法検査:フレームとの組付けがスムーズに行えるよう、ノギスや三次元測定機を使用してキー取付穴の間隔や平面度などを検査します。

目視検査:色の違い、縮み、バリ、溶接線、傷などを確認します。

パフォーマンステスト (重要)

衝撃試験:踏みつけや衝突を想定し、重いハンマーを用いて車体床下に自由落下させて衝撃を与え、耐衝撃性が基準を満たすかどうかを試験します。

静荷重テスト:子供の体重をはるかに超える圧力をペダルに加え、曲げ耐性と耐クリープ性をテストします。

疲労試験:使用状態を模擬し、車体への繰り返し荷重試験を実施します。

耐候性テスト: サンプルを紫外線老化試験室に置き、耐紫外線性をテストし、屋外での長期使用後に脆化しないことを確認します。

当社は、高品質のスクータープラスチックボディ部品成形製造を提供するスクータープラスチックボディ部品成形メーカーです。スクーターのプラスチックボディ部品成形品のカスタマイズ/開発をご希望の場合は、当社を見つけることができます。当社は専門的な射出成形金型設計と成熟した製造技術を備えており、製品設計、金型製作、製品生産、製品梱包、製品輸送までのワンストップサービスを提供し、あらゆる段階でお手伝いします。当社に来ていただく限り、製品の品質、生産時間、情報対話などの面で満足していただける究極のサービスを提供します。

|

製品名 |

トレッドミル成形 |

|

提供してください |

2D、3D、サンプル、またはサイズ マルチアングルの写真は |

|

成形時間 |

20~35日 |

|

製品時間 |

7~15日 |

|

金型精度 |

+/-0.01mm |

|

金型の寿命 |

5,000~1億ショット |

|

製造工程 |

図面の監査 - モールドフロー解析 - 設計検証 - カスタムマテリアル - 金型加工 - 中子加工 - 電極加工 - ランナーシステム 加工 - 部品加工・調達 - 加工受入 - キャビティ 表面処理工程 - 複合モード 金型 - 全体 金型表面コーティング - 取付板 - 金型サンプル - サンプルテスト - 送付 サンプル |

|

金型キャビティ |

1 つのキャビティ、複数のキャビティ、または同じ 異なる製品を一緒に作ることができる |

|

金型材質 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

ランナーシステム |

ホットランナーとコールドランナー |

|

基材 |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

仕上げる |

言葉通り、鏡面仕上げ、 マットな表面、脈理 |

|

標準 |

HASCO、DME、または依存 |

|

主要技術 |

フライス加工、研削、CNC、EDM、ワイヤー 切断、彫刻、放電加工、旋盤、表面仕上げなど |

|

ソフトウェア |

CAD、PRO-E、UG 設計時間: 1 ~ 3 日 (通常の状況) |

|

製品材質 |

ABS、PP、PC、PA6、PA66、TPU、POM、PBT、PVC、ヒップ、PMMA、TPE、PC/ABS、TPV、TPO、TPR、EVA、HDPE、LDPE、CPVC、PVDF、PPSU.PPS。 |

|

品質システム |

ISO9001:2008 |

|

時間を確立する |

20日間 |

|

装置 |

CNC、EDM、突っ切り 機械、プラスチック機械などのプラスチックスーツケース金型浙江 |

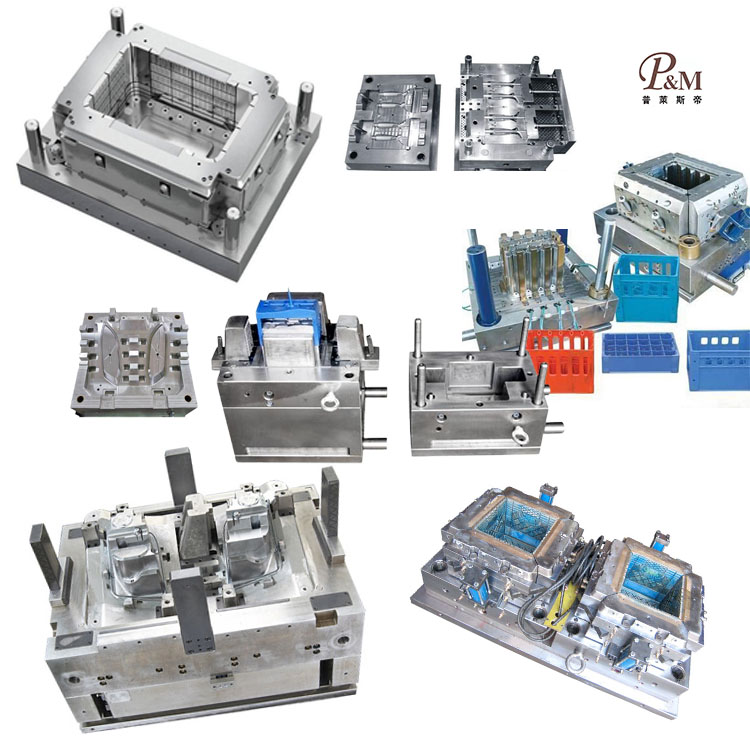

プラスチック射出成形金型の製作

プラスチック成型仕様

金型設計:

取引プロセス:

金型試験:

製品の梱包

工場

私たちはカスタムプラスチック金型工場です。私たちの工場はプラスチック射出成形金型メーカーです。私たちはプロのカスタムプラスチック金型で17年の経験と10年の外国貿易の経験があります。当社はカスタムプラスチック金型のサプライヤーです。カスタムプラスチック金型サービスを提供できます。当社の工場では射出成形プラスチック部品の製造が可能であり、製品の品質はお客様にご満足いただけます。

当社には 50 台以上のハイエンドマシンと数百人のエンジニアとデザイナーがいます。製品設計~金型製作~製品生産~製品梱包~輸送までワンストップで対応致します。当社には完全な生産チェーンがあります。あらゆるご要望にお応えいたします。

当社が提供するサービス:

プロフェッショナルなカスタム金型サービス、プラスチック金型の設計と製造。プラスチック製品の生産、製品設計、金型設計、ブロー金型のカスタマイズ、回転金型のカスタマイズ、ダイカスト金型のカスタマイズ。 3D プリンティング サービス、CNC 製造サービス、製品パッケージ、カスタマイズされたパッケージ、出荷サービス。

私たちは常に品質第一、時間第一の原則を遵守します。お客様に最高品質の製品を提供するとともに、生産効率の最大化と生産時間の短縮に努めます。当社は創業以来一度も顧客を失ったことがないことをすべてのお客様に誇りに思っております。製品に問題がある場合は、積極的に解決策を模索し、最後まで責任を負います。

よくある質問

Q1: 商社ですか、それともメーカーですか?

A: 私たちはメーカーです。

Q2.見積もりはいつ入手できますか?

A: 通常、お問い合わせをいただいてから2日以内にお見積りをさせていただきます。

非常にお急ぎの場合は、まずお見積りをさせていただきますので、お電話いただくかメールでお知らせください。

Q3.金型の納期はどれくらいですか?

A: すべては製品のサイズと複雑さによって異なります。通常、リードタイムは25日です。

Q4. 3D 図面がないのですが、新しいプロジェクトをどのように始めればよいですか?

A: 成形サンプルを提供していただければ、3D 図面デザインの完成をお手伝いします。

Q5.出荷前に製品の品質を確認するにはどうすればよいですか?

A:あなたが私たちの工場に来ず、検査のための第三者もいない場合、私たちはあなたの検査労働者として働きます。

プロセスレポート、製品のサイズ構造と表面の詳細、梱包の詳細など、生産プロセスの詳細をビデオで提供します。

Q6.支払い条件は何ですか?

A: 金型の支払い: 事前に T/T によって 40% のデポジット、最初の試用サンプルを送信する前に 30% の 2 番目の金型の支払い、最終サンプルに同意した後の 30% の金型残高。

B: 生産支払い: 事前に 50% のデポジット、最終商品を発送する前に 50%。

Q7: 私たちのビジネスを長期的かつ良好な関係にするにはどうすればよいですか?

答え:1.当社は、お客様に最高品質の製品を提供できるよう、優れた品質と競争力のある価格を維持しています。

2. 私たちは、お客様がどこから来たとしても、すべてのお客様を友人として尊重し、誠実に取引し、友達になります。